Глава 10. Оборудование для подготовки и подачи сжатого воздуха

- 10.1. Система подачи сжатого воздуха

- 10.2. Типы компрессоров и их выбор

- 10.3. Оборудование для очистки воздуха

- 10.4. Регуляторы давления воздуха

Для осуществления технологического процесса получения покрытий из порошковых красок необходим сжатый воздух. Его используют практически на всех стадиях производства, начиная от нанесения и кончая отверждением покрытий. Сжатым воздухом транспортируются порошковые краски, с помощью его производится их псевдоожижение и распыление. Для нормальной работы установок и линий требуется не просто сжатый воздух, а очищенный воздух, отвечающий определенным требованиям.

Подготовке сжатого воздуха и применяемому при этом оборудованию посвящена данная глава.

Сжатый воздух - это атмосферный воздух, который был механически в принудительном порядке сжат под давлением и затем освобожден для выполнения специфического вида работы. Атмосферное давление на уровне моря составляет 1 атм. Поэтому у входа в компрессор воздух имеет давление 1 атм.

Атмосферное давление и плотность воздуха понижаются по мере увеличения высоты над уровнем моря. Вследствие более низкого давления и меньшей плотности меньшее количество воздуха подается компрессором. Подача воздуха компрессором уменьшается приблизительно на 1 % на каждые 100 м подъема над уровнем моря.

При повышении температуры воздуха производительность компрессора также уменьшается. Стандартная температура воздуха составляет 20°С, атмосферное давление 1 атм. и относительная влажность 36%. Расчет возможных объемов подачи проводится на стандартные условия. Повышение температуры воздуха на 5-6°С влечет снижение подачи примерно на 2 %. Например, в летнее время или в помещении при температуре воздуха 37 °С объем подаваемого воздуха уменьшается на 6 % по сравнению с расчетной производительностью. Поэтому компрессор должен быть установлен в холодном помещении или у окна, где существует хорошая циркуляция воздуха вокруг установки.

При сжатии в компрессоре воздух нагревается до 65-260°С в зависимости от типа компрессора и рабочего давления. Чем выше рабочее давление, тем больше выделяется теплоты.

Когда такой нагретый воздух поступает в воздушный приемник, значение давления, показываемое манометром, искажается. По мере охлаждения воздухоприемника температура и давление падают. Это происходит вследствие того, что воздух при охлаждении сжимается (плотность газов при охлаждении увеличивается).

Для того чтобы получить "нужный" объем воздуха в резервуаре для хранения либо в воздухоприемнике, воздух должен быть охлажден до температуры окружающей среды. Это осуществляется посредством воздухоохладителя. Расход сжатого воздуха измеряется в единицах объема, используемого при заданном давлении в единицу времени (например, в кубических метрах в минуту в расчете на стандартные условия)

10.1. Система подачи сжатого воздуха

Система подачи сжатого воздуха должна обеспечивать эффективное функционирование всего пневматического оборудования. В зависимости от потребностей применяются системы разных размеров от небольших, портативных блоков до больших установок. Их основные элементы:

- Компрессор - может быть один либо несколько.

- Источник энергии - электродвигатель или блок с газовым приводом. Его устанавливают на общее основание с компрессором или на отдельное основание. Чаще всего используются ременные приводы либо сцепления.

- Блок управления - регулирует работу двигателя и компрессора. Регулятор давления может работать при постоянной скорости, что позволяет компрессору работать непрерывно, поддерживая предварительно заданное давление. Данная система обычно используется в портативных блоках, когда сжатый воздух постоянно требуется производственному оборудованию. Регулятор импульсного типа представляет собой переключатель давления и используется на стационарных электрических компрессорах. Переключатель давления обеспечивает поддержание нижней точки давления, например 550 кПа (5,6 атм.). Когда давление в воздухоприемнике падает до этого нижнего уровня, двигатель запускается в работу, а компрессор поднимает давление до верхней точки, которая может составлять 690 кПа (7,0 атм.). После этого переключатель размыкает контакт и двигатель останавливается. Когда давление снова упадет до нижней точки, цикл повторится. Двойной регулятор - комбинация регулятора, работающего на постоянной скорости, и переключателя давления.

- Фильтры для воздуха и глушители звука предназначены для уменьшения шумов и очистки воздуха от пыли. Воздушный фильтр очень важен, поскольку весь воздух, входящий в компрессор, должен фильтроваться. Фильтрующий элемент должен быть изготовлен из плотной сетки либо войлока, чтобы мелкие частицы песка и абразивной пыли не попали в цилиндры; таким образом, предотвращается излишний износ стенок цилиндра, поршневых колец и клапанов.

- Рекомендуется иметь оборудование для охлаждения сжатого воздуха перед тем, как он попадет в ресивер. Чаще всего для таких целей используется дополнительное устройство с водяным охлаждением, которое понижает температуру сжатого воздуха на несколько градусов. Дополнительный холодильник является обязательным элементом хорошей системы компрессоров и необходим для регулирования влажности воздуха.

- Ресивер на портативном компрессоре может быть относительно небольшим, поскольку он работает, прежде всего, в качестве камеры гашения пульсаций, а не резервуара для хранения воздуха. Размеры ресивера должны соответствовать потребностям установки (при слишком малых размерах двигатель компрессора подвергается избыточной нагрузке, так как необходимо частое включение компрессора; слишком большие размеры неоправданны, поскольку требуют больших затрат мощности и большой площади).

- Объединяющий трубопровод, трубопровод между компрессором и ресивером, может представлять собой систему медных труб либо трубу из гальванизированной стали. Если установка имеет водяное охлаждение, в ней имеется трубопровод, подающий воду в компрессор и выводящий воду в сливное отверстие.

- Распределительная система является основным связующим звеном в системе сжатого воздуха. Она соединяет ресивер с рабочими участками, требующими наличия сжатого воздуха. Данная распределительная система состоит из шланга либо трубы нужного размера, соединительных деталей, клапанов, воздушных фильтров, центрифуги для отделения масла и воды, воздушных сушилок, регуляторов, манометров, масленок и иных устройств, которые обеспечивают эффективную работу пневматических устройств.

Важен размер трубопровода, а также материал, из которого он изготовлен. Лучше всего использовать медный трубопровод, реже применяются трубопроводы из гальванизированной стали или темно-серого чугуна. Если в компрессоре используется масло для смазки, шланг для подачи воздуха должен быть устойчив к воздействию масла.

10.2. Типы компрессоров и их выбор

Сжатый воздух используется во многих отраслях промышленности. Одной из наиболее распространенных областей применения сжатого воздуха является производство покрытий.

Существует множество типов компрессоров. Каждый тип компрессора служит строго для определенных целей.

Ротационные компрессоры наиболее популярны в последнее время. Они обычно менее шумные, легче устанавливаются и менее дорогие по сравнению с компрессорами возвратно-поступательного типа. Конструкция их представляет собой ротор, соединенный с лопастями, эксцентрично установленными в корпусе. Смазочная жидкость используется в данном типе компрессоров, как для герметизации, так и для охлаждения. Очень важно при обслуживании данных компрессоров не допускать попадания смазки в систему сжатого воздуха. Рекомендуется применять адсорбционные фильтры, чтобы удалять остаточное масло из потока воздуха.

Возвратно-поступательные компрессоры также часто употребляются в настоящее время. Камера давления состоит из поршня, оснащенного поршневыми кольцами автомобильного типа, цилиндром и блоками впускных и разгрузочных клапанов. Компрессоры могут быть одноступенчатые, двухступенчатые и многоступенчатые, с воздушным либо водяным охлаждением.

Эффективность одноступенчатых компрессоров при давлении выше 7 атм. очень низкая. Когда необходимо давление воздуха выше 7 атм., но не более 14 атм., обычно используются двухступенчатые компрессоры.

Необходимо учитывать следующие аспекты при выборе компрессора для конкретного случая изготовления покрытий.

Прежде всего, следует изучить технологию процесса нанесения порошковых красок, выяснить, каковы потребление воздуха и необходимое максимальное давление. Нужно учесть и возможные дополнительные потребности. Кроме того, коэффициент запаса, составляющий, по крайней мере 25 %, должен быть предусмотрен для компенсации временного снижения производительности, утечек и непредвиденных осложнений. Очень важно, чтобы выбранный компрессор был нужного типа и размера, соответствовал предъявляемым к нему требованиям.

В зависимости от требуемого давления следует определить, какой необходим компрессор - одноступенчатый либо двухступенчатый.

Лучше предусмотреть возможность использования двух компрессоров: одного большого, работающего на полную мощность, для нормального полноценного рабочего дня, и небольшого - для второй смены либо неполного рабочего дня, когда нет необходимости использовать компрессор, работающий на полную мощность. Иногда общая потребность в воздухе может быть обеспечена только двумя компрессорами. Это может гарантировать постоянную подачу воздуха в случае сбоя в работе одного из компрессоров. При выборе комбинации должны учитываться оценка потребностей и экономические соображения.

Контрольно-измерительные приборы необходимо выбирать с учетом рабочего цикла компрессора. Для этого надо знать:

- Будут ли требования к использованию воздуха переменными? В данном случае лучше всего подходит автоматическое управление. Рабочий цикл должен быть приблизительно такой: 1/3 времени - функционирование и 2/3 времени - простой.

- Будут ли требования к использованию воздуха строго постоянными? В данном случае лучше всего использовать постоянное сервисное управление.

- Изменяются ли в течение времени требования к использованию воздуха или остаются постоянными? В таком случае лучшее решение – иметь двойное управление, такое, как автоматическое управление начала/окончания работы и постоянное сервисное управление. Это позволяет пользователю получить определенные экономические преимущества при работе компрессора.

При выборе компрессора учитываются и многие другие факторы:

- На какой высоте должен работать компрессор?

- Какова будет температура окружающего воздуха?

- Какое напряжение потребуется при использовании электродвигателя?

Примечание. Для снижения энергозатрат двигатели мощностью 1,5 кВт и более должны использовать более высокое напряжение и трехфазный ток.

- Будут ли электродвигатель либо компрессор находиться в опасной зоне? При наличии пыли в окружающей атмосфере необходим специальный взрывобезопасный двигатель. Не рекомендуется устанавливать компрессор в помещении, где наносится покрытие, поскольку шум, неподходящая температура и взвешенный в воздухе порошок могут вызвать проблемы при функционировании компрессора и для всего процесса нанесения покрытия.

- Какие приняты меры обеспечения безопасности?

Необходимо иметь в виду следующее. В каждом компрессоре имеется предохранительный клапан, который следует периодически проверять.

Примечание. Если клапан не работает либо работает не надлежащим образом, его необходимо заменить. Сжатый воздух может представлять опасность. Использование компрессора с неисправным предохранительным клапаном, дефектным ресивером или с какой-либо неисправностью управления может привести к серьезным последствиям.

10.3. Оборудование для очистки воздуха

Удаление загрязнений из сжатого воздуха важно в интересах безопасности работы, качества готовых покрытий и предохранения пневматического оборудования. Очень важно, чтобы сжатый воздух для нанесения покрытий перед использованием был охлажден, высушен и очищен.

Для успешной работы оборудования для нанесения покрытий сжатый воздух должен иметь следующие параметры:

|

Точка росы, (°С) |

< +3,3 |

|

Содержание масла, (млн. |

<0,1 |

|

Размер частиц загрязнений, (мкм) |

< 0,3 |

Для осушения воздуха применяют различные типы установок

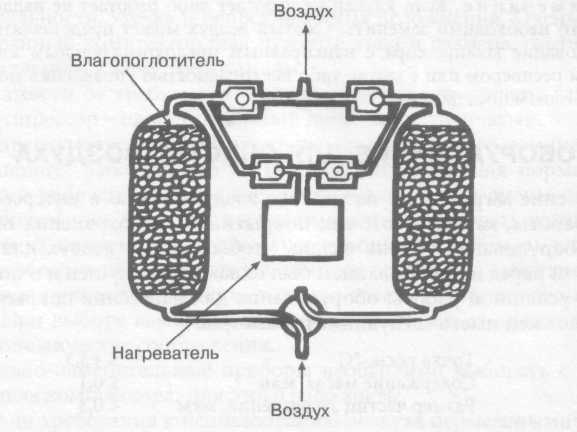

Воздухоосушители с влагопоглотителем двухколонные

Воздух проходит через влагопоглотитель, содержащийся в двух резервуарах (рис. 10.1). Когда влагопоглотитель в одном резервуаре насыщается влагой, воздух направляется в другой резервуар. Вода, поглощенная влагопоглотителем, удаляется из него при нагревании или другими методами. Этот процесс называется регенерацией. Такие системы эффективно работают при низких температурах. Точка росы прошедшего через такой воздухоосушитель воздуха ниже, чем у воздуха после химических осушителей. Обычно точка росы для сжатого воздуха, получаемого в описанных установках, ниже -40 °С.

Эти воздухоосушители являются самыми дорогостоящими из имеющихся в настоящее время на рынке. Однако они способны осушать воздух до "приборного качества" при явно низкой стоимости эксплуатации. Это качество описанных воздухоосушителей делает предпочтительным их применение в установках нанесения покрытий, в которых используются большие объемы сжатого воздуха.

Известны три способа регенерации насыщенного влагой слоя влагопоглотителя: в сушилках без нагревания, с нагреванием и с продувкой.

Рис. 10.1. Двухколонный воздухоосушитель с влагопоглотителем

Сушилки без нагревания. Для осушения влагопоглотителя используется сжатый воздух. Несмотря на то, что этот метод осушения влагопоглотителя самый простой и первоначальные затраты минимальны, он может оказаться дорогостоящим в эксплуатации вследствие большого расхода сухого воздуха. Эта проблема делает этот способ пригодным для систем с расчетной производительностью менее 0,5 м3/с.

Сушилки с нагреванием. Для осушения влагопоглотителя используется электрический или паровой нагрев. Продувка небольшим количеством воздуха

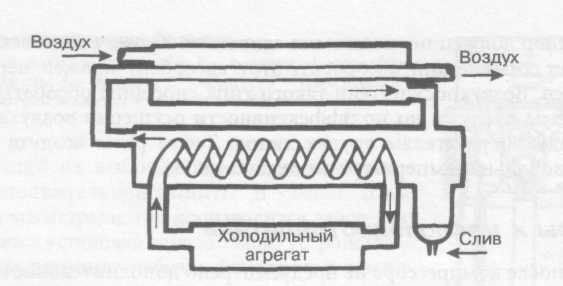

Рис. 10.2. Холодный воздухоосушитель

(от 4 до 5 %) необходима для удаления влаги из установки. Этот способ требует больших затрат, чем сушка без нагревания, но может быть более эффективным в системах средней или большой производительности.

Сушилки с продувкой. В этом случае для регенерации влагопоглотителя используется воздуходувка для нагнетания подогретого воздуха непосредственно в башню воздухоосушителя. Поэтому в данном процессе подача сжатого воздуха не требуется. Несмотря на то, что данная конструкция является дорогостоящей, она хорошо подходит для систем, в которых используются большие объемы сжатого воздуха.

Холодильные воздухоосушители

В теплообменнике холодильной установки воздух охлаждается до температуры ниже требуемой минимальной. Влага, содержащаяся в сжатом воздухе, при этом конденсируется и сливается (рис. 10.2). До тех пор, пока температура в системе остается выше температуры воздухоочистителя, условий для образования конденсата не существует. Эти установки обеспечивают постоянную точку росы выходящего воздуха (обычно от 1,7 до 10,0 °С). Температура воздуха на входе обычно не выше +38 °С, так что рекомендуется использование охлаждающего устройства.

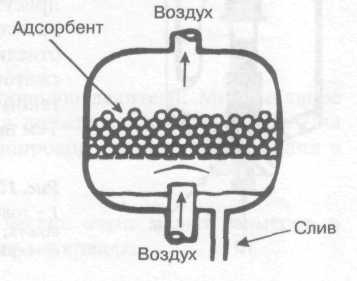

Воздухоосушители адсорбционного типа

Такой воздухоосушитель обычно заполняется адсорбентом в форме гранул. Воздух проходит через слой адсорбента, как показано на рис. 10.3. Вода, содержащаяся в воздухе, взаимодействует с адсорбентом, растворяет его и образует раствор, который собирается в нижней части воздухоосушителя.

Рис. 10.3. Воздухоосушитель абсорбционного типа

Этот раствор должен периодически сливаться. Кроме того, поскольку вода растворяет химический адсорбент, этот адсорбент должен периодически заменяться. Воздухоосушители такого типа способны обрабатывать большие объемы воздуха, но по эффективности осушения воздуха они уступают воздухоосушителям других типов. Точка росы воздуха на выходе пропорциональна температуре воздуха на входе.

Фильтры и масловодоотделители

Если после компрессора не предусмотрено дополнительное охлаждение сжатого воздуха, необходимо устанавливать фильтры и масловодоотделители. Наилучший тип фильтра - коалесцирующий фильтр, где воздух проходит через фильтрующий элемент, который задерживает воду и масло. На случай отказа воздухоосушителя такой фильтр обеспечивает дополнительную защиту. Сжатый воздух, используемый в системах нанесения порошковых красок, не должен содержать масла в воздухе выше 0,1 млн.  и иметь точку росы выше +3,3 °С.

и иметь точку росы выше +3,3 °С.

Некоторые из масловодоотделителей выполняют роль одновременно регуляторов давления и фильтров и удобны в работе. В тех случаях, когда регулировка давления не представляет необходимости, масловодоотделители, установленные на магистральных линиях, работают лучше, чем большинство линейных фильтров. Это связано, прежде всего, с тем, что масловодоотделители изготавливаются из материалов, не подверженных коррозии, и срок их службы превышает срок службы любых стальных.

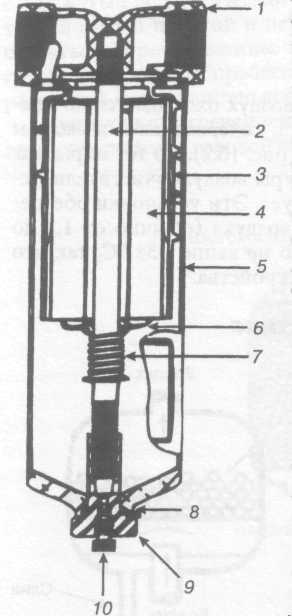

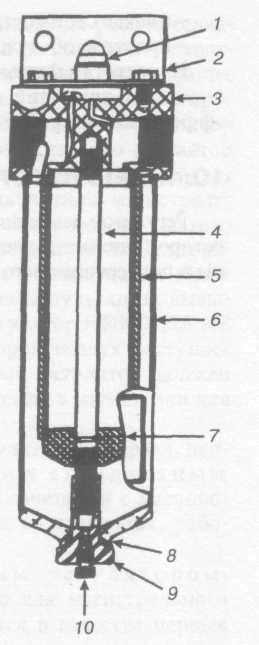

Рис. 10.4. Масловодоотделитель:

1 - головка; 2 - соединительный стержень; 3 - защитный кожух; 4 - фильтр; 5 - корпус; б - пластина; 7 - пружина; 8 - герметизирующий элемент; 9- гайка; 10- болт

Масловодоотделители (рис. 10.4) устанавливаются в воздухораспределительных системах после воздухозаборника на расстоянии не менее 7-8 м от него, с таким расчетом, чтобы воздух мог достаточно охладиться до поступления в масловодоотделитель. Такие устройства эффективно удаляют загрязняющие вещества, обычно присутствующие в большинстве воздухораспределительных систем. Эффективность масловодо-отделителя зависит от температуры и влажности сжатого воздуха. Эти устройства не обеспечивают такой очистки от воды, как воздухоосушители.

Рис. 10.5. Коалесцирующий фильтр:

1 - индикатор воздуха; 2 - скоба; 3 - головка; 4 - соединительный стержень; 5 - фильтр; 6 - корпус; 7 - фиксатор; 8 -герметизирующий элемент; 9- гайка; 10— болт

Тем не менее, они дешевле, и это основной фактор, определяющий их выбор, в том числе в качестве средств дополнительной защиты. В каждой точке коллектора магистрали, где производится забор воздуха, требуется установка одного такого устройства.

Опишем принцип работы фильтров и масловодоотделителей.

Конструкция фильтров – пылеуловителей такова, что поток воздуха в них очень быстро меняет направление и более тяжелые частицы пыли под действием сил инерции отбрасываются к боковым стенкам и опускаются под действием силы тяжести в нижнюю часть устройства. В других устройствах используется циклонный эффект (вихревое движение воздуха), т. е. разделение происходит под действием центробежной силы.

Метод отделения воды заключается в том, что воздух заставляют ударяться о стенки корпуса масловодоотделителя, который охлаждается снаружи. Это, совместно с падением давления, приводит к конденсации воды из воздуха.

Фильтрующие элементы для улавливания твердых частиц и поглощения влаги разнообразны (рис. 10.5). Например:

- пористые листы из спеченной бронзы;

- металлические или пластмассовые цилиндры;

- ткань с высокой поглощающей способностью;

- водопоглощающие химические вещества.

При выборе фильтров или масловодоотделителей необходимо учитывать:

- объем воздуха, подлежащий очистке;

- максимальное рабочее давление;

- метод фильтрации и водоотделения;

- диаметры труб на входе и выходе;

- расстояние от компрессора до масловодоотделителя. Минимальное рекомендованное расстояние между ними должно составлять 7-8 м. Для достижения наилучших результатов трубопровод должен иметь наклон в сторону компрессора.

Преимущества фильтров:

- возможность улавливания твердых частиц очень малых размеров, в зависимости от выбранного фильтрующего материала;

- низкая стоимость;

- простота обслуживания.

Недостатки фильтров:

- фильтрующий элемент необходимо периодически очищать, иначе эффективность работы фильтра снижается.

10.4. Регуляторы давления воздуха

Регулятор давления воздуха представляет собой механическое устройство, которое снижает давление воздуха в магистрали до заданной рабочей величины и поддерживает его автоматически.

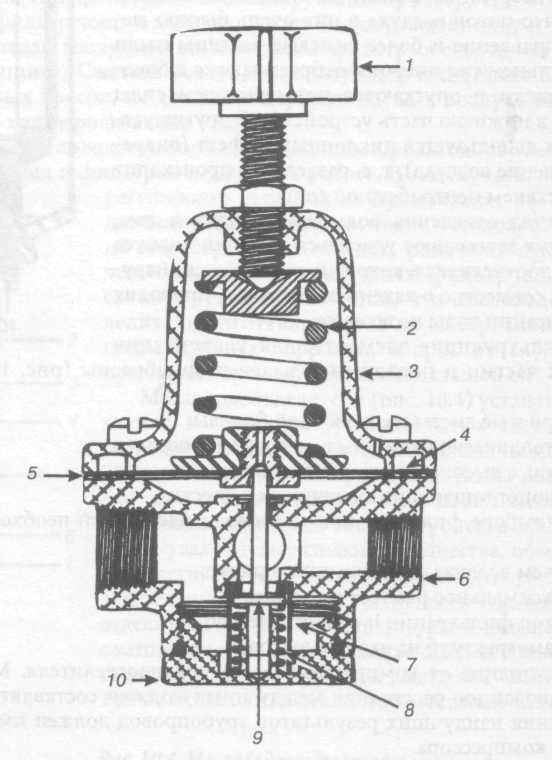

Рис. 10.6. Регулятор давления воздуха:

1 - головка; 2- пружина; 3 - крышка; 4 - диафрагма; 5 - прокладка; 6- корпус; 7- сетка; 8 -пружина; 9- клапан; 10- крышка

Например, если давление в воздушной магистрали, составляющее 700 кПа, необходимо снизить до рабочего давления 280 кПа, то регулятор должен быть установлен на понижение давления в системе, равное 420 кПа. Если давление в магистрали, составлявшее прежде 700 кПа, меняется, то регулятор будет автоматически компенсировать это изменение. Любое снижение давления будет заставлять регулятор пропускать больше воздуха; если давление будет возрастать, то регулятор будет пропускать меньше воздуха. Установка давления в регуляторе будет оставаться постоянной независимо от флуктуации давления в магистрали. Это может быть эффективным средством стабилизации потока сжатого воздуха при подаче его к оборудованию для нанесения покрытий. Благодаря этому будет обеспечиваться постоянство давления воздуха на входе системы подачи порошка и будут устранены проблемы пульсаций, вызываемые флуктуациями давления сжатого воздуха. Регулятор НИКОГДА НЕ СОЗДАЕТ давление более высокое, чем то, при котором воздух поступает из системы распределения. Кроме того, воздушный регулятор должен быть установлен как минимум на 100 кПа ниже давления в магистрали для обеспечения возможности какой-либо регулировки.

Существует две разновидности конструкций регуляторов. Первая, наиболее часто используемая разновидность, называемая стандартным регулятором (рис. 10.6), обычно применяется в сочетании с масловодоотделителями или в качестве второго регулятора на аппаратах, работающих под давлением.

Вторая разновидность, называемая обводным регулятором, имеет два регулируемых выхода и обводной канал для магистрального воздуха. Обводные регуляторы обычно используются в качестве первых регуляторов на сосудах, работающих под давлением, или в качестве устройств забора воздуха из магистрали.

При выборе воздушных регуляторов необходимо учитывать следующее:

- объем воздуха, который должен пропускать регулятор (для обеспечения будущих потребностей следует выбирать регулятор, имеющий пропускную способность на 25 % выше необходимого расхода воздуха);

- максимальное рабочее давление, на которое должен быть рассчитан воздушный регулятор;

- диапазон измерений манометра, требуемого для регулятора;

- диаметры трубных штуцеров на входах и выходах.

)

)