Глава 3. Химические способы подготовки поверхности

- 3.1. Обезжиривание поверхности

- 3.2. Фосфатирование поверхности

- 3.3. Хроматирование поверхности

- 3.4. Требование к воде, ее подготовка и использование

Нередко считают, что применение порошковых красок само по себе решит проблему получения высококачественных покрытий. Действительно, многие свойства покрытий оказываются лучше, чем при использовании жидких красок. Но это при условии, если проведена качественная подготовка поверхности.

Частицы сухого порошка, нанесенные на твердую поверхность, удерживаются на ней преимущественно за счет сил электростатического притяжения. Смачивание происходит, когда частицы порошка расплавляются. Присутствующие на поверхности примеси и загрязнения мешают ее смачиванию. В результате не образуется должного контакта расплава с окрашиваемой поверхностью, что отрицательно сказывается на адгезии, а иногда и внешнем виде покрытий.

В зависимости от условий изготовления, обработки и хранения металла на его поверхности могут присутствовать различные виды загрязнений. Различают загрязнения органической (минеральные масла и смазки, мыла, остатки полировочных паст и жидкостей) и неорганической природы (оксиды и гидроксиды металла, шлаки, цеховая пыль и др.).

Различные виды загрязняющих веществ требуют очистки разной степени сложности:

| Степень сложности очистки | Вид загрязнений |

|---|---|

|

Высокая |

Хлорированные и сульфированные масла |

|

Жирные кислоты и их соли | |

|

Компоненты полировочных паст | |

|

Старая краска | |

|

Углеродная сажа | |

|

Средняя |

Гидравлические масла |

|

Машинное масло | |

|

Притирочные составы | |

|

Восковые ингибиторы | |

|

Оксиды металлов | |

|

Низкая |

Растворимые масла |

|

Водорастворимые вещества | |

|

Эмульсии масел | |

|

Синтетические масла | |

|

Легкие машинные масла |

При выборе способа очистки обычно учитывают природу загрязняющих веществ и степень загрязнения ими поверхности. Для удаления масляных и жировых загрязнений, которые наиболее распространены, обычно используют водные щелочные составы, растворы моющих средств и органические растворители. Жирные кислоты и компоненты полировочных паст требуют более концентрированных щелочных растворов и одновременно применения механических воздействий. Оксиды обычно удаляют с помощью кислот; процесс ускоряется с увеличением силы и концентрации кислоты и повышением температуры. Загрязнения макрочастицами, к которым относят цеховую пыль, углеродную сажу, твердые компоненты от полировочных жидкостей и паст, обычно удаляются одновременно с оксидами при применении кислотных составов, но могут быть достигнуты хорошие результаты и в случае щелочных моющих средств.

При подготовке поверхности следует учитывать и природу металла, на который наносится покрытие. Сталь пассивируется щелочами, но растворяется в кислотах; следует избегать высокой степени растворения металла при травлении. Удаление оксидов с поверхности алюминия проводят в слабых щелочных растворах или используют растворы фторсодержащих соединений, которые быстро вступают в реакцию с оксидами и растворяют их.

3.1. Обезжиривание поверхности

Под обезжириванием понимают процесс удаления с поверхности органических загрязнений. Удаление может быть основано на разных принципах.

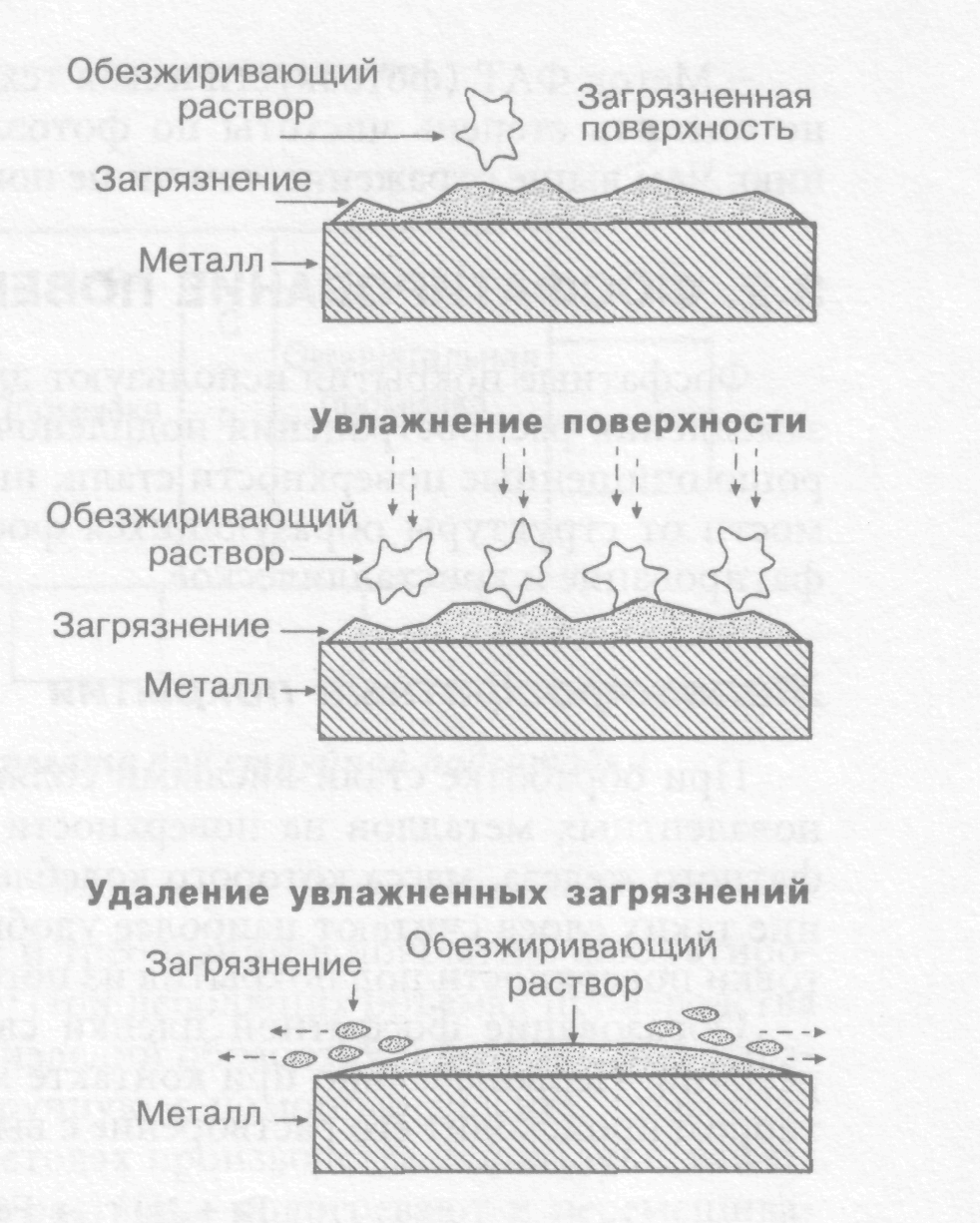

Смачивание поверхности. Обезжиривающий раствор содержит ПАВ, благодаря которому уменьшается поверхностное натяжение, облегчается смачивание и загрязнения отторгаются с поверхности (рис. 3.1).

Эмульгирование - образование дисперсии двух взаимонерастворимых жидкостей (например, масла и воды). Факторами, влияющими на эмульгирование, являются тип загрязнения, вид ПАВ и его концентрация, рН и температура обезжиривающего раствора. Омыление - процесс, при котором загрязнения жирными кислотами и жирами растительного и животного происхождения под влиянием щелочи превращаются в Водорастворимые мыла, которые благоприятствуют процессу очистки поверхности.

Рис. 3.1. Принципы обезжиривания поверхности

Растворение - удаление водонерастворимого загрязнения (масла) с помощью органического растворителя, его эмульсии в воде или водного раствора ПАВ, которое усиливает растворение.

Вытеснение. В результате воздействия ПАВ загрязнение скорее вытесняется, чем эмульгируется. Вытеснение усиливается при механическом воздействии. Пример - струйная очистка.

Механическое сбивание при больших скоростях движения раствора или детали. Примерами такой технологии могут быть: водо- и пароструйная очистка, ультразвуковая, электрическая, воздушная и др.

Дефлокуляция - дробление загрязнений на мелкие частицы и поддержание их в дисперсном состоянии в водной среде.

Качество обезжиривания обычно контролируют по чистоте поверхности. Существуют количественные и качественные (экспресс) методы оценки чистоты обезжиренной поверхности. Укажем на некоторые из них:

- Тест белого полотенца. Поверхность протирают белым полотенцем и проверяют степень его загрязнения. Наличие отпечатка на полотенце свидетельствует о некачественной очистке поверхности.

- Тест на каплю воды. Хорошее растекание капли воды на поверхности говорит о качественном обезжиривании, собирание в шарик - о плохом.

- Тест на каплю спирта - проводят аналогично тесту с водой. Отличие состоит в том, что вместо воды берут разбавленный раствор изопропанола.

- Тест с использованием липкой ленты. На сухую обезжиренную поверхность наклеивают полоску скотча. Потом ее удаляют и просматривают на листе белой бумаги. Наличие загрязнений - результат плохой очистки поверхности.

- Определение с помощью УФ излучения. Поверхность загрязняют флюоресцентным маслом, затем обезжиривают по принятой технологии и просматривают под УФ светом.

- Метод ФАТ (фотоакустическая технология). Позволяет количественно оценить степень чистоты по фотоэлектронной эмиссии или отражению. Чем выше отражение, тем чище поверхность

3.2. Фосфатирование поверхности

Фосфатные покрытия используют для улучшения адгезии покрытий и замедления распространения подпленочной коррозии. Их наносят на хорошо очищенные поверхности стали, иногда цветных металлов. В зависимости от структуры образующихся фосфатов различают аморфное фосфатирование и кристаллическое.

Железофосфатные покрытия

При обработке стали кислыми солями ортофосфорной кислоты и одновалентных металлов на поверхности образуется слой аморфного фосфатного железа, масса которого колеблется от 0,03 до 0,07 мг/см  . Нанесение таких слоев считают наиболее удобным и выгодным способом подготовки поверхности под покрытия из порошковых красок.

. Нанесение таких слоев считают наиболее удобным и выгодным способом подготовки поверхности под покрытия из порошковых красок.

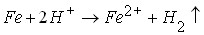

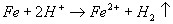

Образование фосфатной пленки связано с протеканием химических реакций. Первоначально при контакте металла с кислым фосфатным раствором происходит его растворение с выделением водорода:

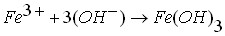

При наличии в растворе кислорода или других окислителей железо изменяет свою валентность, переходит из двухвалентного в трехвалентное:

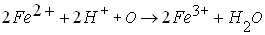

Далее происходит образование фосфатного покрытия с участием ионов трех- и двухвалентного железа:

,

,

,

,

.

.

Окислители – нитриты, нитраты, хлораты, перхлораты, пероксиды, а также специальные органические вещества - ускоряют образование покрытия. В зависимости от используемых веществ применяют растворы с рН от 3,0 до 5,0 и от 4,5 до 6,0. Фосфатные покрытия, изолируя активные центры поверхности, замедляют процесс коррозии металлов. Такие покрытия идеально подходят для черных металлов, но в модифицированном виде могут быть нанесены и на другие металлы - алюминий, цинк, их сплавы и гальванизированные металлы.

Рис. 3.2. Схема трехпозиционного агрегата для струйной подготовки поверхности.

В зависимости от вида изделий и требований к покрытию фосфатирование проводят разными методами. При небольших объемах производства или при окрашивании единичных изделий обработку поверхности фосфатирующим раствором проводят вручную с помощью шланга, присоединенного к насосу. При поточных методах производства используют ванны или струйные агрегаты, в которых растворы подогревают и перемешивают. Применяют трех- и пятипозиционные агрегаты (рис. 3.2 и 3.3). Число позиций может быть и больше.

Трехпозиционные агрегаты имеют три секции:

- одновременного обезжиривания и фосфатирование,

- промывки холодной водой,

- промывки горячей водой.

Рис. 3.3. Схема пятипозиционного агрегата для струйной подготовки поверхности

Параметры работы агрегата для подготовки поверхности стали:

Продолжительность обработки, с

|

в секции 1 |

90 |

|

в секции 2 |

45 |

|

в секции 3 |

30 |

|

Температура, °С (секции 1 и 3) |

20-60 |

|

Параметры ванны 1 секции |

|

|

концентрация, % |

2-3 |

|

рН раствора |

3,5-5,0 |

|

Масса фосфатного покрытия, мг/см2 |

0,02-0,04 |

Пятипозиционный агрегат струйной очистки имеет следующие секции:

- щелочного обезжиривания,

- промывки,

- фосфатирования (нанесение аморфного фосфата железа),

- промывки,

- промывки (или хроматной обработки).

Для стали и некоторых цветных металлов предлагаются следующие параметры работы агрегата:

|

Продолжительность обработки, с |

|

|

в секции 1 |

90 |

|

в секции 2 |

45 |

|

в секции 3 |

60 |

|

в секции 4 |

30 |

|

в секции 5 |

30 |

|

Температура, °С (секции 1 и 3) |

20-60 |

|

Концентрация химических веществ, % об. |

|

|

в секции 1, 3 |

2-3 |

|

в секции 5 |

0,1-2,0 |

|

Среда |

|

|

в секции 1 |

Щелочная |

|

в секции 2 |

Кислая |

|

в секции 3 |

Кислая или нейтральная |

|

Масса фосфатного покрытия, мг/см2 |

0,04-0,08 |

Цинкфосфатные покрытия

Фосфатирование солями цинка приводит к образованию покрытий кристаллической структуры. Они имеют серый цвет и хорошо сцепляются с металлом. Такое фосфатирование является более дорогостоящим по сравнению с нанесением аморфного фосфата железа, но оно позволяет получать более качественные покрытия и считается лучшим вариантом подготовки поверхности при окрашивании порошковыми лакокрасочными материалами. Его применяют в автомобильной промышленности, приборостроении и других отраслях, где большие затраты оправдываются высоким качеством.

Химический состав ванны для получения цинкфосфатного покрытия более сложный, чем для железофосфатного. Он включает три основных компонента: растворимый фосфат металла (цинка, никеля, марганца), свободную фосфорную кислоту, окислитель.

Механизм образования покрытия отличается от механизма при аморфном фосфатировании. Отличие заключается в том, что покрытие образуется в основном из металла, содержащегося в растворе, а не того, который покрывают. Воздействуя на анодные участки поверхности металла, раствор теряет свою кислотность (рН увеличивается). Это приводит к кристаллизации фосфата цинка на катодных участках с образованием фосфатного покрытия.

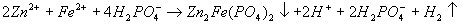

Считают, что покрытие, образующееся из фосфата цинка на стальной поверхности, состоит из кристаллического тетрагидрата фосфата цинка Zn3(PO4)2 x 4Н2О (известного как гопеит) и смешанного цинк-железофосфата Zn2Fe(PO4)2 x 4Н2О (известного как фосфофиллит). При наличии в растворе ионов других металлов - никеля, кобальта, марганца, кальция -они входят в состав покрытия вместо цинка. Осаждение фосфатов происходит до тех пор, пока не будет покрыта вся поверхность металла.

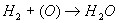

Окислитель, который присутствует в растворе, связывает выделяющийся водород, замедляющий реакцию, и одновременно вызывает окисление двухвалентного железа, переводя его в нерастворимый фосфат трехвалентного железа. В качестве окислителя обычно выступают нитраты, перхлораты, пероксиды, различные органические окислители.

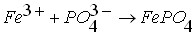

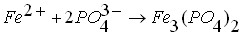

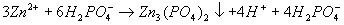

Основные реакции, протекающие при фосфатировании:

растворение металла

,

,

образование осадка

,

,

либо

окисление

,

,

,

,

Иногда для достижения специальных эффектов в раствор вводят различные добавки. Например, присутствие никеля, кобальта, меди может обеспечить более равномерное покрытие или ускорить процесс его нанесения. Наличие фтора улучшает покрываемость гальванизированных поверхностей, а также поверхностей алюминия или высоколегированной стали. Присутствие кальция влияет на размер и форму осажденных кристаллов фосфатов.

Фосфатирование обычно проводят в 5- или 6-позиционных агрегатах, включающих секции:

- щелочного обезжиривания (и активации),

- промывки,

- фосфатирования,

- промывки,

- заключительной промывки.

Для улучшения равномерности покрытий перед операцией фосфатирования проводят активацию поверхности. Активатором служит титановый концентрат. Он может быть введен в состав щелочного обезжиривающего раствора либо в состав промывочных вод после операции обезжиривания.

Требования к оборудованию для нанесения покрытия из фосфата цинка более жесткие, чем при получении железофосфатного покрытия. Ввиду постоянного образования осадков в ванне должны быть предусмотрены средства для их удаления - фильтры, отстойники, пластинчатые сепараторы. Сопла системы распыления фосфатирующего раствора должны быть сконструированы таким образом, чтобы обеспечить равномерное орошение всей поверхности изделий. Теплообменники должны допускать очистку теплопередающих поверхностей; температура жидкости в них не должна быть слишком высокой. По этой причине пар под высоким давлением не рекомендуется как источник тепла.

После фосфатирования изделия до нанесения порошковой краски тщательно высушивают от воды. Во избежание повреждения покрытия при этом температура в сушильной камере не должна превышать 175 °С.

3.3. Хроматирование поверхности

Хроматной обработке (хроматированию) наиболее часто подвергают алюминий и его сплавы. Естественная пленка оксида на алюминии неравномерна и не обеспечивает его надежную защиту. Обработка поверхности соединениями, содержащими Сг  , резко повышает защитные свойства металла и делает полимерные покрытия более долговечными.

, резко повышает защитные свойства металла и делает полимерные покрытия более долговечными.

Наибольшее распространение в промышленности получили конверсионные покрытия на основе фосфата хрома и хроматное. Оба вида покрытий имеют аморфное строение. Для получения первого вида покрытий применяют растворы, содержащие главным образом три компонента: фосфат, соединение шестивалентного хрома и фтористый препарат. Во втором случае - два компонента: шестивалентный хром и соединение фтора. Активный фтор способствует удалению загрязнений и растворению оксидов на поверхности металла.

Несмотря на внешнее сходство исходных растворов, получаемые из них аморфные покрытия сильно различаются по свойствам и назначению.

Процесс получения покрытий на основе фосфата хрома осуществляют в 5-позиционных агрегатах. Он включает следующие операции:

- травление при температурах от 40 до 70 °С;

- промывка;

- нанесение покрытия; раствор имеет температуру 30-50 °С;

- промывка водой;

- промывка подкисленной водой.

В зависимости от состава раствора цвет покрытия может быть разным, от светло-зеленого до темно-зеленого. Покрытия из фосфата хрома нашли широкое применение как подслой под лакокрасочные покрытия в самолетостроении, электронике и кабельной промышленности.

Хроматные покрытия получают в 7-позиционных агрегатах. При этом проводят следующие операции:

- обезжиривание при температуре раствора от 40 до 70 °С;

- промывка;

- осветление (обработка кислым раствором для удаления оксида алюминия с поверхности);

- промывка;

- хроматирование; раствор хромата нагревается до температуры 30-40 °С;

- промывка;

- промывка в подкисленной воде.

Хроматные покрытия имеют цвет от золотистого до желтого. В отличие от покрытий из фосфата хрома они электропроводны и находят широкое применение в производстве электропроводов и в электронной промышленности. Покрытия, как хроматные, так и из фосфата хрома, являются наилучшей основой при окрашивании порошковыми красками изделий из алюминия.

В связи с возможной пористостью конверсионных покрытий исторически на завершающей стадии их получения предусматривают промывку пассивирующими растворами, содержащими соединения шести или трехвалентного хрома, их комбинации с другими компонентами, оказывающими пассивирующий эффект. Поскольку использование тяжелых металлов по соображениям экологии должно быть строго ограничено, появились разные варианты исключения их из технологического процесса.

В частности, предложено проводить хроматирование без промывки образующегося покрытия пассивирующими составами или использовать промывные воды, не содержащие шестивалентного хрома. Роль пассиватора в этом случае могут выполнять различные органические соединения (полимеры, кислоты, ПАВ), соли фтора, фосфаты, нетоксичные соединения металлов (молибдена, титана, циркония и т. д.) либо другие вещества, увеличивающие противокоррозионную устойчивость покрытия без выделения экологически вредных веществ. Применяют 4- и 6-позиционные агрегаты для проведения операций, указанных на рис. 3.4

Рис. 3.4. Последовательность операций получения конверсионных хроматных покрытий:

а - без применения окончательной промывки изделий; б- при использовании бесхроматных пассиваторов

3.4. Требование к воде, ее подготовка и использование

Химические способы подготовки поверхности, связанные с проведением операций обезжиривания, фосфатирования, хроматирования, требуют использования большого количества воды. От применяемой воды зависит качество подготовки поверхности. Чистота воды и степень ее загрязненности должны постоянно контролироваться. Очень важными факторами являются жесткость воды и наличие в ней растворимых и взвешенных веществ. Вода, имеющая жесткость выше среднего уровня (например, более 250 млн  СаСОз), не должна использоваться при окончательной промывке деталей. Аналогичным образом непригодна вода с содержанием хлоридов и сульфатов более 100 млн

СаСОз), не должна использоваться при окончательной промывке деталей. Аналогичным образом непригодна вода с содержанием хлоридов и сульфатов более 100 млн  . В таких случаях необходимо использовать деминерализованную воду, очищенную либо методом ионного обмена, либо обратным осмосом. Для небольших очистных установок более приемлем метод ионного обмена.

. В таких случаях необходимо использовать деминерализованную воду, очищенную либо методом ионного обмена, либо обратным осмосом. Для небольших очистных установок более приемлем метод ионного обмена.

Рекомендации по применению воды на разных стадиях подготовки поверхности можно сформулировать следующим образом:

|

Щелочное обезжиривание |

Сырая вода, не образующая накипи; смесь водопроводной и деминерализованной воды |

|

Промежуточная промывка |

Сырая (наиболее дешевая) вода, не образующая накипи |

|

Фосфатирование |

Дистиллированная, сырая вода (хорошего качества) или ее смесь с деминерализованной |

|

Окончательная промывка |

Деминерализованная вода |

С целью экономии деминерализованной воды промывку ею проводят посредством рециркуляционного распыления. Такую воду можно сливать сразу в дренажный канал, однако более целесообразно ее повторно использовать после деминерализации.

Экономное использование воды является резервом снижения затрат на подготовку поверхности. Необходимо стремиться к многократному повторному использованию воды при сохранении ее качества.

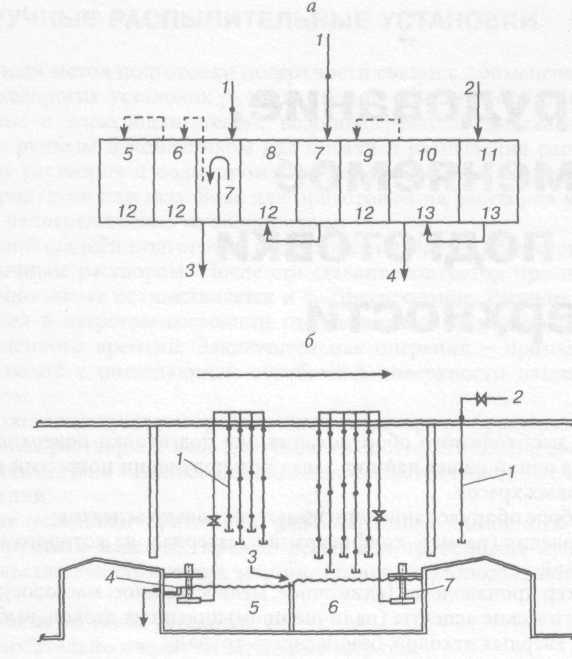

На рис. 3.5 показаны схемы оборотного водоснабжения, используемые при промывке (горизонтальная и вертикальная проекции).

Рис. 3.5. Схема воды для промывки:

а - горизонтальная проекция: 1 - подача свежей воды; 2 - подача деминерализованной воды (ДВ); 3 - на очистку; 4 - на деминерализацию; 5 - предварительная очистка; 6- очистка; 7-промывка; 8 – нанесение конверсионного покрытия; 9- окончательная промывка; 10- повторно используемая ДВ; 11 - свежая ДВ; 12 - нагретая ДВ; 13- материал ванны ДВ - нержавеющая сталь

6 - вертикальная проекция: 1 - контуры с насадками; 2 - свежая вода для окончательной промывки; 3 - водослив; 4 - слив либо подача на химическую очистку; 5 - промывка I; 6 -промывка II; 7- насос