Глава 4. Оборудование, применяемое для подготовки поверхности

- 4.1. Ручные распылительные установки

- 4.2. Ванны

- 4.3. Агрегаты струйной обработки

- 4.4. Определение числа зон в установках

- 4.5. Обезжиривание отходов

- 4.6. Контроль качества подготовки поверхности

- 4.7. Оборудование для сушки изделий от воды

Выбор необходимого оборудования для подготовки поверхности является одной из важнейших задач при получении покрытий на основе порошковых красок.

При выборе оборудования учитывают несколько аспектов:

- вид изделия (размер, конфигурация, материал, из которого изготовлено изделие);

- характер производства (единичное, мелкосерийное, массовое);

- экологические аспекты (наличие промышленных стоков, выбросов в атмосферу, твердых отходов, безопасность труда);

- требования к технологическому процессу (качество до окрашивания и после окрашивания, стандарты качества).

В зависимости от объема производства и характера изделий наибольшее применение получили следующие виды оборудования:

- ручные распылительные установки,

- ванны,

- агрегаты струйной подготовки.

При единичном и мелкосерийном производстве находят применение однопозиционные установки периодического действия. Их применяют также в тех случаях, когда степень загрязнения изделий минимальна или требуется провести минимум технологических операций. Во всех других случаях предпочтительно использовать многопозиционные установки, позволяющие проводить операции подготовки (обезжиривания, промывки, нанесения конверсионных покрытий и др.) независимо друг от друга. Это позволяет добиться высокой степени чистоты поверхности, более целенаправленного подхода к проведению операций, достичь высокого качества подготовки.

На рис. 3.3 приведена типовая схема 5-позиционного агрегата. Она пригодна для подготовки поверхности изделий независимо от того, какой вид порошковой краски на них будет нанесен.

4.1. Ручные распылительные установки

Данный метод подготовки поверхности связан с применением несложных и недорогих установок ручного типа. В комплект оборудования входят насос с электродвигателем, водоподогреватель змеевикового типа, шланг с ручным наконечником для подачи и распыления растворов. Нагревание растворов и воды производится с помощью продуктов горения нефтепродуктов или газа. Вода для приготовления растворов и промывки берется непосредственно из водопровода.

Первой стадией подготовки поверхности является обезжиривание водно-щелочным раствором. После его стекания оператор промывает изделия. Точно так же осуществляется и фосфатирование. Раствор для фосфатирования в нагретом состоянии распыляется на поверхность в течение установленного времени. Заключительная операция - промывка свежей чистой водой с последующей обработкой поверхности пассивирующим раствором.

В установках предусмотрена защита оператора от брызг растворов. Отработанные растворы и вода поступают в соответствующие сборники, где перед сливанием в канализацию они подвергаются очистке от имеющихся загрязнений.

Такие установки применяют для подготовки единичных изделий, а также крупных изделий, прежде всего для транспорта, судостроения, строительства, электрических машин, кранов, грузоподъемного оборудования.

Достоинства таких установок:

- относительно низкие капитальные затраты;

- применимость для обработки трудно очищаемых деталей и объемных изделий сложной формы;

- удобство обработки небольшой партии изделий.

Недостатки установок:

- большие затраты ручного труда;

- непригодность для крупносерийного и массового производства;

- невысокое качество очистки;

- большие затраты химических веществ.

Требования к оборудованию и технологии проведения очистки:

- все элементы установок, имеющие контакт с кислотно-фосфатными растворами, должны быть выполнены из нержавеющей стали;

- все растворы для обезжиривания, фосфатирования и промывки подаются в нагретом до 80 °С состоянии. Это облегчает очистку, фосфатирование и ускоряет сушку поверхности изделий.

Подача раствора осуществляется давлением 6,9 МПа со скоростью 15-20 л/мин. Это позволяет достичь требуемого качества очистки поверхности.

Обязательным условием является высокая квалификация операторов.

4.2. Ванны

Метод подготовки поверхности с помощью ванн, часто называемый резервуарной очисткой, основан на использовании установок, состоящих из одной либо нескольких ванн. Подлежащие очистке детали погружаются в них партиями или по одной посредством подъемника или подвесного конвейера. Для погружения отдельных деталей или корзины с деталями применяют подъемники или тали. При использовании конвейерных систем детали размещают на подвесках. Размеры ванн в этом случае намного больше, чем при использовании подъемных устройств. Ванны могут быть непроточными или проточными, нагреваемыми либо ненагреваемыми. Ванны, в которых обеспечивается движение раствора, предпочтительнее, поскольку при этом ускоряется удаление загрязнений и обеспечивается возможность подачи свежего раствора на поверхность детали. Перемешивание растворов осуществляют с помощью мешалок, рециркуляционного насоса или барботацией воздуха.

Раствор подогревается с помощью газовых и масляных горелок, электронагревателями или водяным паром. Каждая ванна содержит один раствор, необходимый для осуществления данной операции. Многопозиционные агрегаты требуют наличия нескольких ванн. В некоторых случаях вместо ванн промывки могут быть использованы емкости для струйной обработки свежей водой.

Ванны применяют для подготовки поверхности деталей при больших объемах производства. Кроме того, их используют, когда возникают различные требования к качеству подготовки, особенно при нанесении разных типов фосфатных покрытий.

Достоинствами данного метода являются:

- простота осуществления;

- относительно низкие капиталовложения;

- возможность более продолжительного контакта с очищающими растворами, что важно для деталей сложной формы;

- возможность использования широкого ассортимента химических веществ для обработки, при этом пенообразование не является проблемой.

Недостатки метода:

- из-за отсутствия механического воздействия на поверхность требуются большее время контакта, повышенные температура и концентрация растворов при обработке;

- метод больше подходит для серийного производства, чем для массового (поточного).

4.3. Агрегаты струйной обработки

Наиболее широко распространена и эффективна подготовка поверхности с применением струйных агрегатов. Применяют многопозиционных агрегаты периодического и непрерывного действия; последние имеют более широкое применение.

Агрегат непрерывного действия представляет собой проходную туннельную камеру, состоящую из зон струйной обработки (обезжиривания, фосфатирования, промывки, пассивирования), стоков, входного и выходного тамбуров. В зонах струйной обработки с шагом 250-300мм располагаются контуры труб с насадками или форсунками, в которые под давлением 0,15-0,20МПа подаются растворы для обработки изделий. Расстояние от сопла до изделия составляет 0,3-0,5 м.

Детали поступают в агрегат и выходят из него через тамбуры, сконструированные таким образом, чтобы воспрепятствовать выходу брызг и пара изнутри. В конце тамбура на выходе изделий часто устанавливаются поддоны, чтобы улавливать стоки с изделия, если длина тамбура оказывается недостаточной.

Каждой операции струйной обработки соответствует своя зона, которая имеет автономное оборудование: резервуар (ванну) для раствора, насосы, трубопроводы, водоспуски, сопла, шланги. Длина зоны является функцией времени обработки и линейной скорости конвейера. Например, при продолжительности промывки 90 с для системы, работающей со скоростью 3 м/мин, зона промывки имеет длину 4,5 м. Расстояние между водоспусками зависит от скорости конвейера и варьирует от 0,2 до 0,6 м (при скорости конвейера от 1,5 до 11 м/мин).

Существует ряд конструкций сопел. Конические (завихряющие) сопла используются для нанесения фосфатных покрытий, клиновидные (режущие) - при промывке.

Материал резервуаров (ванн) выбирают с учетом агрессивности находящихся в них сред. Используется как обычная сталь, так и нержавеющая. Размер резервуара должен быть достаточно большим для того, чтобы можно было поддерживать нужную температуру раствора. Дно резервуара должно иметь наклон в сторону спускного отверстия для удобства разгрузки. Для всех резервуаров предусматриваются фильтры из проволочной сетки (из нержавеющей стали) для защиты насосов. Необходимо обеспечить свободный доступ к таким фильтрам для ежедневной их очистки и обслуживания.

Растворы могут подогреваться различными способами:

- с помощью трубы (змеевика), установленного вдоль пола под нижней частью резервуара. Змеевик подогревается горелкой, установленной на одном из концов трубы. Топливом служат природный газ, пропан, нефть;

- с помощью трубчатого теплообменника, погруженного в резервуар. Обогрев осуществляется посредством передачи теплоты от пара к раствору, который проходит в межтрубном пространстве;

- с помощью пластинчатого теплообменника, размещенного за пределами резервуара.

Достоинства струйных установок:

- высокая эффективность очистки и нанесения конверсионного покрытия;

- механическое действие раствора на обрабатываемую поверхность;

- короткое время обработки;

- пониженные температуры растворов, что обеспечивает энергосбережение;

- низкие концентрации химических веществ в растворах и минимальный их расход;

- наилучший вариант для крупномасштабного производства.

Недостатками установок являются:

- высокие капитальные затраты;

- необходимость использования химических веществ, не вызывающих пенообразования;

- повышенные затраты на обслуживание;

- необходимость высокой квалификации персонала.

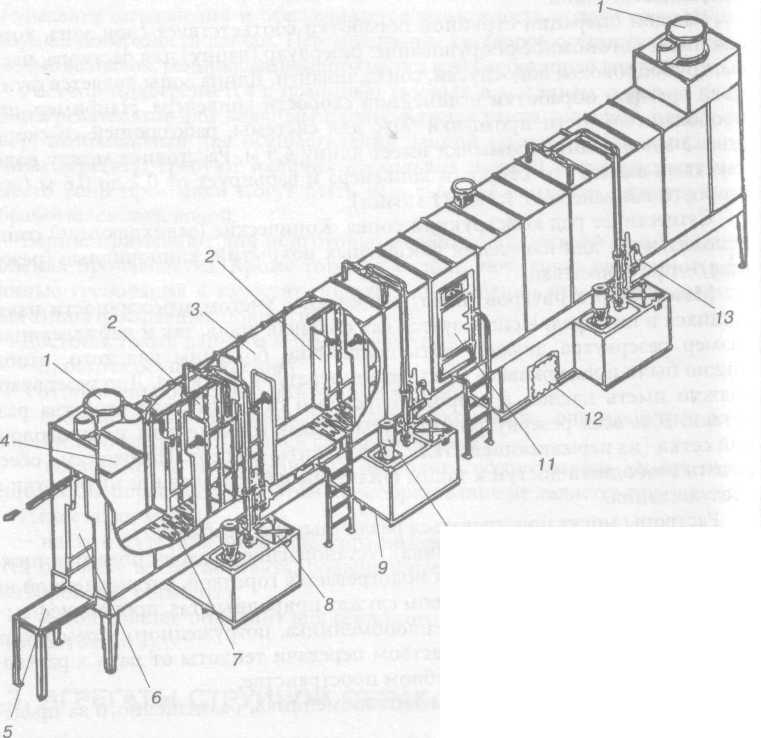

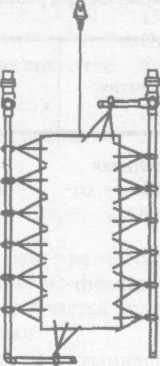

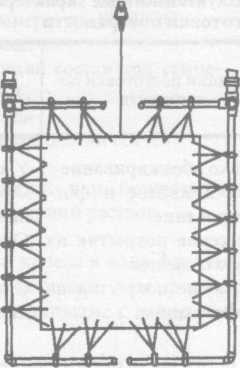

Схема многопозиционного струйного агрегата для подготовки поверхности приведена на рис. 4.1. На рис. 4.2 показаны варианты расположения насадок в зоне распыления растворов.

Рис. 4.1. Многопозиционный струйный агрегат для подготовки поверхности: 1 - вентилятор; 2 - контур с насадками; 3 - зона стока; 4 - диафрагма; 5 - поддон; 6 - тамбур 7- съемные панели; 8 - крышка ванны; 9 - ванна; 10 - насос; 11 - дверь для обслуживая; 12 -люк; 13- подача раствора

Рис. 4.2. Варианты расположения насадок в агрегатах струйной подготовки поверхности: а - двухсторонние; б- комбинированные; в-четырехсторонние

4.4. Определение числа зон в установках

Число зон в моечных агрегатах определяется требованиями к готовому покрытию. Прежде всего, учитываются условия его эксплуатации. Наиболее важные показатели - адгезия и устойчивость к коррозии.

Для случаев, когда адгезия краски является единственным аспектом внимания, используют установки с небольшим числом зон (2-3). Если же от покрытия требуется высокая противокоррозионная защита, к зонам очистки добавляются зоны фосфатирования. Общее число зон агрегата составляет 5 при нанесении покрытия из фосфата железа и 6 и более - при нанесении покрытия из фосфата цинка.

Данные табл. 4.1 могут дать примерные ориентиры по числу зон в зависимости от требований к качеству покрытий в отношении адгезии и стойкости к солевому туману. Последний показатель может служить критерием коррозионной устойчивости покрытия.

Таблица 4.1

Эксплуатационные характеристики покрытий при различных способах подготовки поверхности

|

Операции подготовки поверхности |

Адгезия покрытия |

Стойкость покрытия к солевому туману, ч |

Число зон установки |

|---|---|---|---|

|

Только обезжиривание |

Удовлетворительная |

50-500 |

2-3 |

|

Обезжиривание и фосфатирование |

Очень хорошая - отличная |

100-750 |

3-4 |

|

Нанесение покрытия из фосфата железа |

Отличная |

100-1000 |

4-6 |

|

Нанесение покрытия из - фосфата цинка |

Очень хорошая - от личная |

200-1200 |

5-8 |

В случае особенно сильно загрязненных изделий, которые трудно очистить, может возникнуть необходимость иметь две зоны обезжиривания, что потребует применения шестипозиционного агрегата:

|

Зона |

Операция |

Применяемый состав |

|---|---|---|

|

1 |

Обезжиривание |

Щелочной раствор при температуре 50-70 °С |

|

2 |

Обезжиривание |

Щелочной раствор при температуре 50-70 °С |

|

3 |

Промывка |

Вода |

|

4 |

Фосфатирование |

Фосфатирующий состав при температуре 50-70 °С |

|

5 |

Промывка |

Вода |

|

6 |

Пассивирование |

Хромсодержащий или бесхроматный пассивирующий раствор |

Использование двух ступеней очистки способствует лучшему удалению загрязнений. На втором этапе удаляются все оставшиеся загрязнения. Моющий раствор из зоны 2 может быть перекачан в зону 1, а в зону 2 будет залит новый очищающий раствор. Таким образом, в зоне 2 используется новый, свежий очищающий раствор. Такая система гарантирует высококачественную очистку.

Другим вариантом установки, состоящей из 6 зон, является наличие двух промывочных зон 2 и 3. В этом случае свежая вода подается в зону 3, затем она переливается или подается насосом в зону 2. Используя такую систему, можно получить определенные преимущества: более эффективно используется вода.

При использовании многопозиционных установок промывки представляется возможным нанесение не одного, а двух разных видов конверсионных покрытий. Примером является следующая схема:

|

Зона |

Операция |

Применяемый состав |

|---|---|---|

|

1 |

Обезжиривание |

Щелочной раствор, концентрация 15-30 г/л, температура 50-70 °С |

|

2 |

Промывка |

Проточная вода |

|

3 |

Конверсионное |

Фосфатирующий состав при температуре 50-70 °С |

|

4 |

Промывка |

Проточная вода |

|

5 |

Конверсионное покрытие |

Хромово-алюминиевый состав |

|

6 |

Промывка |

Вода |

|

7 |

Пассивирование |

Хромсодержащий или бесхроматный пассивирующий раствор |

Другой вариант системы - нанесение фосфата железа в зоне 3 и фосфата цинка в зоне 5. Покрытие фосфатом железа дешевле, чем фосфатом цинка. В совокупности получается более плотное покрытие с повышенными защитными свойствами.

4.5. Обезжиривание отходов

Существует две категории водосбросов: прямой сброс и косвенный. Если сток воды сбрасывается в реку, озеро и т. д. - это прямой водосброс. Косвенный водосброс имеет место, если водосток выливается в сточные трубы и направляется на водоочистку. Ограничениями для водосброса является содержание тяжелых металлов, цианидов и других загрязнений (табл. 4.2).

Таблица 4.2

Ограничения по косвенному водосбросу отработанной воды

|

Вид загрязнения |

Максимальный лимит, мг/л | |

|---|---|---|

|

Санкт - Петербург |

Москва | |

|

Сухой остаток |

0,003 |

0,01 |

|

SO*" |

500 |

500 |

|

45zaZAСГ |

1000 |

350 |

|

Медь |

0,02 |

0,5 |

|

Железо |

1,1 |

3,0 |

|

Цинк |

0,07 |

2,0 |

|

Никель |

0,04 |

0,5 |

|

Хром |

0,5 |

1,0 |

|

Свинец |

0,3 |

0,1 |

|

Марганец |

0,1 |

2,0 |

Государственные органы каждой страны устанавливают собственные нормативы по водосбросу для производителей, находящихся в пределах их юрисдикции, которые могут совпадать с нормативами, установленными Агентством по охране окружающей среды (США), либо быть более жесткими. Очистка воды от загрязнений может осуществляться разными способами. Наиболее распространенный способ превращения шестивалентного хрома в трехвалентный хром с образованием нерастворимого осадка следующий:

- Довести рН до 2,5.

- Добавить метабисульфит натрия.

- Добавить каустическую соду, чтобы повысить уровень рН до 8,5-9,0.

- Добавить хлорид кальция.

- Добавить полимерный коагулянт.

- Дать возможность отстояться.

- Слить чистую жидкость.

- Отфильтровать осадок гидроксида хрома(Ш).

- Удалить осадок.

Последовательность операций очистки:

- Довести уровень рН до 6,0-6,5 с помощью серной кислоты.

- Добавить хлорид кальция для связывания фосфатов.

- Повысить уровень рН до 9,2-9,5.

- Добавить полимерный коагулянт.

- Дать выпасть осадку.

- Слить чистую жидкость.

- Отфильтровать осадок гидроксида цинка.

- Удалить осадки.

Обычно растворы, содержащие фосфат железа, легче поддаются очистке, чем растворы с фосфатом цинка. Большая часть этих растворов функционирует при уровне рН 4,0-5,5. Достаточно повысить уровень рН до 6,0-9,0 - и такой раствор многие муниципальные власти позволяют сливать в городскую канализацию. Однако, если в растворе содержится цинк либо если общая предполагаемая концентрация твердых веществ слишком велика, раствор должен подвергаться предварительной очистке как раствор, содержащий только цинк.

4.6. Контроль качества подготовки поверхности

Крайне важно обеспечить адекватный контроль при подготовке поверхности. Существуют как ручные, так и автоматизированные средства для контроля качества подготовки поверхности. Ручной мониторинг растворов, применяемых для подготовки поверхности, и соответствующих водостоков необходим практически на всех стадиях процесса. Автоматизация подачи химических веществ позволяет значительно сократить частоту ручного мониторинга

Таблица 4.3

Контролируемые параметры раствора

|

Рабочие растворы и стоки |

Общая кислот- ность |

Свобод- ная кислот- ность |

Общая щелоч- ность |

Свобод- ная щелоч-ность |

Металл |

Отношение общей кислотности /щелочности к свободной |

Вид контроля | |

|---|---|---|---|---|---|---|---|---|

|

Прово-димость |

pН | |||||||

|

Щелочной обезжиривающий раствор |

|

|

+ |

+ |

|

|

+ |

|

|

Кислотный обезжиривающий раствор |

|

+ |

|

|

|

+ |

+ |

|

|

Промывные воды |

+ |

|

+ |

|

|

|

+ |

|

|

Раствор для фосфатирования |

+ |

+ |

Актива- тор |

Ускори- тель |

Цинк |

Активный ингредиент |

+ |

+ |

|

Фосфат железа |

+ |

+ |

|

|

|

|

|

+ |

|

Фосфат цинка. |

+ |

+ |

+ |

+ |

+ |

|

|

+ |

|

Фосфатное покрытие |

+ |

+ |

|

|

|

+ |

|

|

|

Пассивирование |

+ |

+ |

Шести-вален- тный хром |

Ускори- тель |

Общий хром |

|

+ |

+ |

|

Фосфат хрома |

+ |

+ |

+ |

+ |

+ |

|

+ |

|

* Для растворов, содержащих большое количество Алюминия.

** Для растворов, обрабатывающих минимальное количество алюминия либо не содержащих алюминий. В зависимости от типа очистителя.

В зависимости от типа очистителя. Обратное титрование свободной кислоты может быть использовано вместо pH

Обратное титрование свободной кислоты может быть использовано вместо pH

В табл. 4.3 перечислены виды контроля исходных растворов и стоков, а также указано предпочтительное оборудование для проведения автоматического контроля.

Существует множество компьютерных программ по сбору данных, касающихся контроля качества подготовки поверхности. Они могут помочь в ускорении процесса контроля и получении более объективных данных.

4.7. Оборудование для сушки изделий от воды

Изделия, выходящие из агрегатов подготовки поверхности, как правило, содержат остаточную влагу. Поскольку для получения желаемого качества покрытий порошковые краски должны наноситься на чистые сухие поверхности, требуется удаление этой влаги, т. е. высушивание изделий.

Количество влаги, остающейся на поверхности изделий, зависит от ряда факторов: способа их навески на конвейере, наличия глухих мест и карманов и др. Деталь следует навешивать под таким углом, чтобы вода стекала, не задерживалась в неровностях ее горизонтальных поверхностей. При наличии карманов следует предусмотреть дренажные отверстия. Последние могут служить для закрепления крючков.

Эти мероприятия могут уменьшить содержание влаги на поверхности, но не исключают ее присутствия совсем. Поэтому требуется принудительное удаление воды - сушка.

Для этой цели на практике применяют два способа: обдув и нагревание в сушильных установках.

Способ обдува чаще используется для удаления излишков воды, остающихся на поверхности детали вследствие ее плохого стекания или задержки в неровностях поверхности, однако он приемлем и для полного высушивания изделий. В этом случае для обдува применяют нагретый воздух.

В некоторых случаях удалить излишки воды настолько трудно, что на выходе из агрегата мокрой очистки приходится устанавливать пневмопушку. Оператор использует ее для сдувания воды, остающейся в неровностях поверхности. Нередко применяется устройство, встряхивающее подвеску с деталью. Эффективность данного подхода зависит от того, насколько прочно данная деталь удерживается на крючке и сколько влаги на ней остается.

Часто оборудование для обдува устанавливается в выходном тамбуре промывочной установки. В типовой конструкции используются нагнетательный вентилятор и труба, имеющая щели или сопла для выдувания воздуха. Его подают со скоростью более 20 м/с. Эта схема применяется в основном для удаления сравнительно больших количеств воды, которая остается в недоступных участках поверхности.

Следует иметь в виду, что деминерализованная вода, часто применяемая для окончательной промывки изделий, может вызывать коррозию углеродистой стали, поэтому в таких случаях оборудование для обдува должно быть выполнено из материалов, не подвергающихся коррозии.

Сушильные установки (печи) - наиболее распространенный вид оборудования для высушивания изделий от воды. Температура в них не должна намного превышать температуру, достаточную для испарения влаги; чаще всего выбирается температура 120 °С. При установке рабочей температуры необходимо принимать в расчет два фактора. Это скорость нагрева детали и время пребывания детали в печи.

Под временем пребывания в печи понимается время, в течение которого деталь в ней находится (исключается время прохождения через входной и выходной тамбуры). Например, время пребывания в печи, необходимое для полного высушивания детали при заданной температуре, может быть недостаточным из-за ограничений, связанных со скоростью конвейера. Так, при скорости конвейера около 0,1 м/с и времени сушки 1 мин при 120 °С требуемая длина печи составит 6 м. Если используется печь меньшей длины, то при данной скорости конвейера должна быть предложена более высокая температура. Но и здесь могут быть ограничения: избыточная теплота может привести к обезвоживанию (дегидратации) фосфатного покрытия (если оно имеется) и ухудшению его качества.

Для высушивания изделий применяют сушильные установки (печи) конвективного и терморадиационного типов.

В конвективных печах для передачи теплоты к детали используется воздух. Скорость воздуха влияет на время сушки. В большей части установок скорость воздуха низкая, хотя при высокой скорости может быть уменьшено время пребывания изделий в печи (например, в случае ограниченной площади цеха). Высокая скорость воздуха может быть достигнута путем использования вентиляторов и воздуховодов для распределения нагретого воздуха по нагреваемой поверхности. На практике производительность вентилятора, требуемая для подвода теплоты к детали с использованием высокой скорости воздушного потока, должна обеспечивать как минимум 15-кратный обмен за 1ч.

Эффективность сушильной печи может быть повышена за счет непосредственного обдува детали воздухом, движущимся с высокой скоростью. Это дает возможность сушильной печи работать при более низкой температуре, снижает потребление энергии и необходимую степень охлаждения деталей перед нанесением покрытия.

Скорость воздуха - важный конструктивный параметр при разработке конвективной сушильной печи. Увеличение скорости воздуха улучшает передачу теплоты к детали, облегчая таким образом, сушку в течение заданного времени. Если сушка детали особенно затруднена, то более высокая скорость воздуха должна использоваться в сочетании с более высокой температурой.

Обычно скорость воздуха в печах принимают не менее 20 м/с. Статическое давление в системе воздуховодов для высокой скорости воздуха должно быть выше, чем при низкой скорости. Повышенная затрата энергии (большая мощность) для привода приточного вентилятора в высокоскоростных системах компенсируется повышенной скоростью сушки.

В сушильных установках с инфракрасным излучением тепловая энергия направляется непосредственно на деталь. Использование ИК лучей в сушильных печах наиболее эффективно для плоских деталей несложной формы с минимальным количеством выступов и внутренних поверхностей. ИК печи достигают рабочих температур за более короткое время по сравнению с конвективными. Как и для других сушильных установок, надлежащее обдувание деталей воздухом является ключевым фактором ускорения процесса сушки.

Перед направлением в окрасочную камеру высушенная деталь должна быть охлаждена. Это важно, поскольку оптимальная температура детали при нанесении порошка обычно ниже 38 °С.

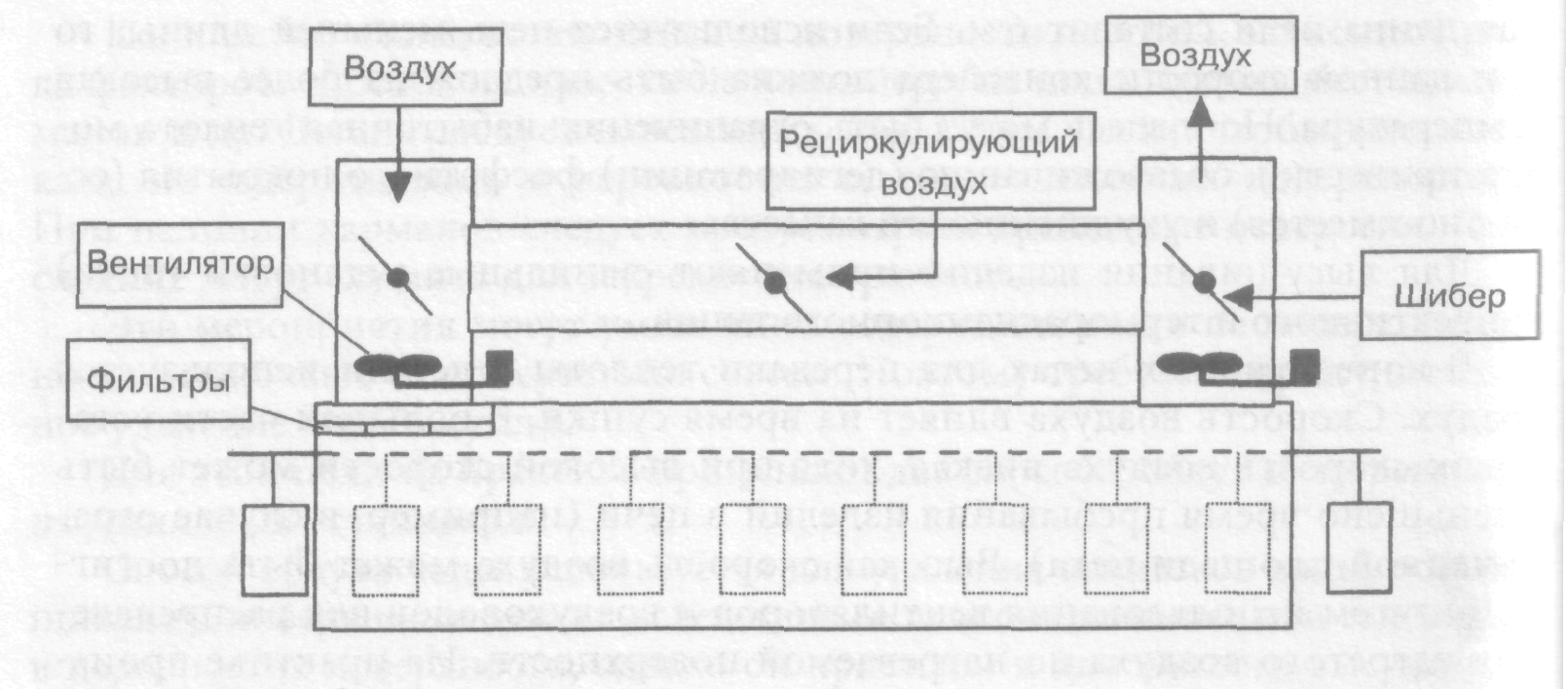

Рис. 4.3. Охлаждающий туннель.

Охлаждение обычно проводят выдерживанием детали при температуре окружающей среды (комнатной). Однако, если необходимое для этого время оказывается недопустимо продолжительным вследствие большой теплоемкости детали, то требуется принудительное охлаждение.

Расчет показывает, что если скорость конвейера составляет около 0,1 м/с и на охлаждение детали от температуры сушки до комнатной требуется 1 мин, то длина конвейерной линии между выходным тамбуром печи и камерой для нанесения порошковой краски должна быть не менее 6 м. Для предприятий, в которых отсутствует кондиционирование воздуха, естественное охлаждение в окружающей среде может оказаться неэффективным, особенно в летние месяцы, когда температура воздуха может достигать 38 °С.. В этом случае желательно устанавливать оборудование для принудительного охлаждения.

Охлаждающее оборудование часто представляет собой ряд вентиляторов, установленных на полу. Если охлаждаемые детали очень массивны или время для охлаждения установлено очень коротким, то может использоваться охлаждающий туннель (рис. 4.3). В него можно подавать кондиционированный, прошедший через фильтр воздух.

В более распространенных установках принудительного охлаждения используется воздух извне или изнутри цеха, в зависимости от того его температура ниже. Этот воздух фильтруется, а в воздухозаборниках устанавливают поглотители влаги. Предусматриваются также вентиляторы для отвода воздуха из туннеля для предотвращения попадания переносимых воздухом загрязнений в туннель. При необходимости вытяжной вентилятор может автоматически переключаться на отвод воздуха внутрь производственного помещения или за его пределы.

В типовой конструкции охлаждающего туннеля используются два вентилятора, подающие равные объемы воздуха.