Глава 5. Способы нанесения порошковых красок и применяемое оборудование

- 5.1. Устройство для подачи порошка

- 5.2. Зарядка порошка и применяемые распылители

- 5.3. Технологи нанесения порошковых красок методом электростатического распыления

- 5.4. Другие методы нанесения красок

- 5.5. Безопасность труда

Порошковые краски наносят на детали либо электростатическим распылением, либо их погружением в псевдоожиженный слой (с электризацией частиц или без нее), либо методом газопламенного распыления

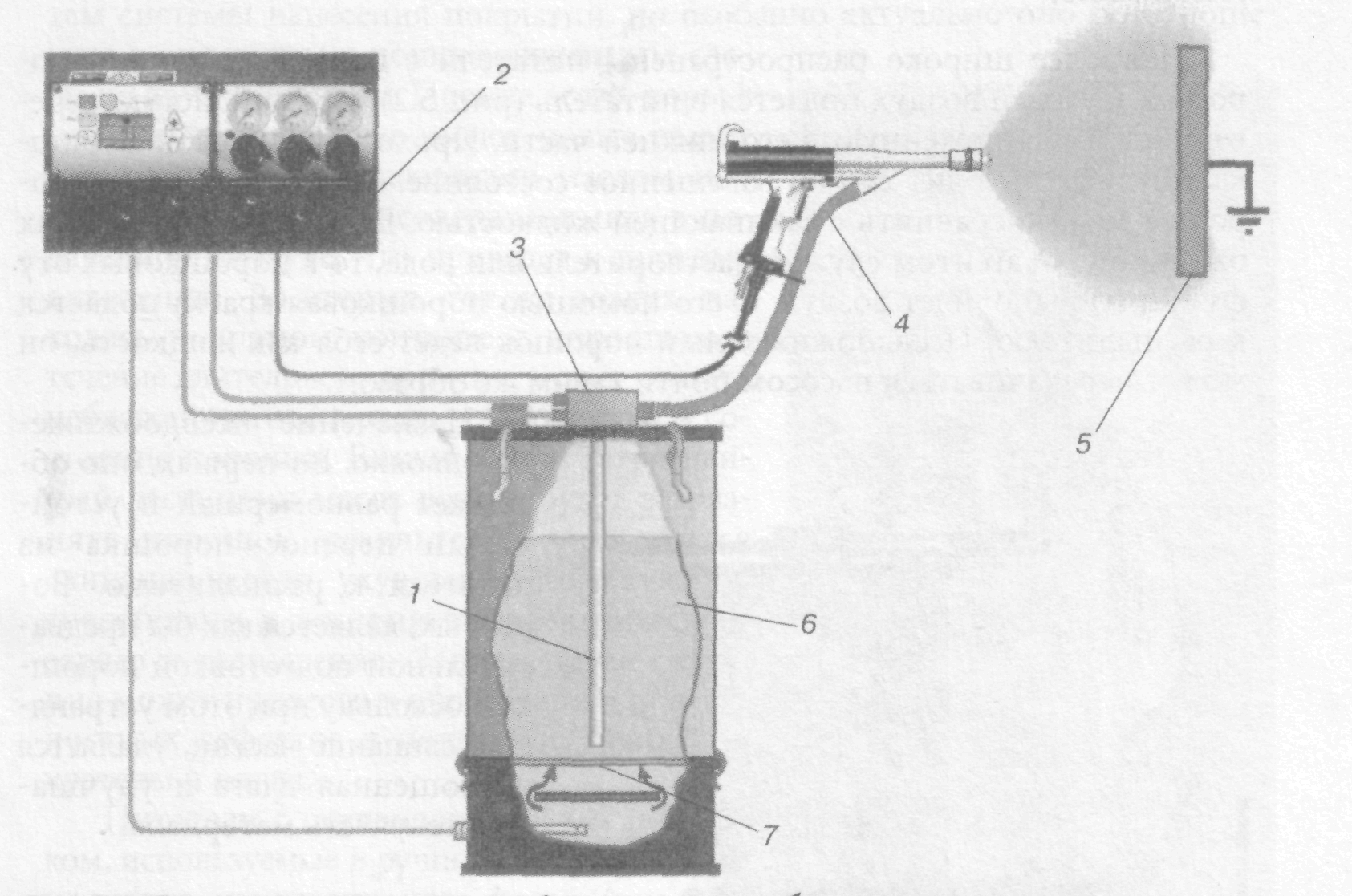

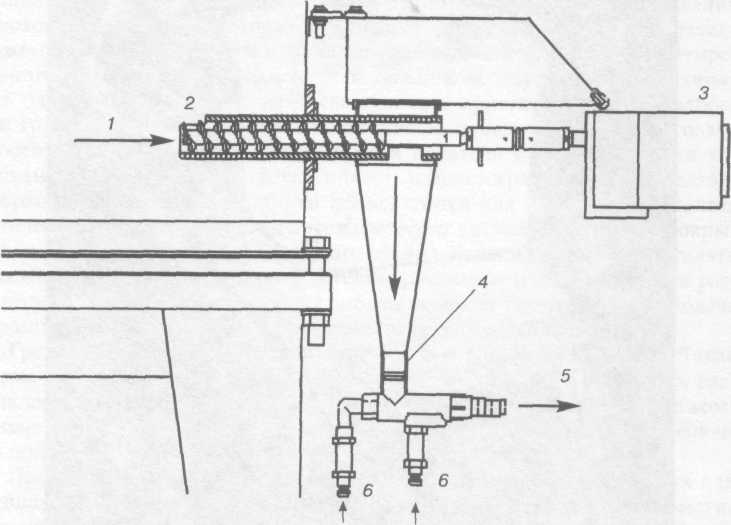

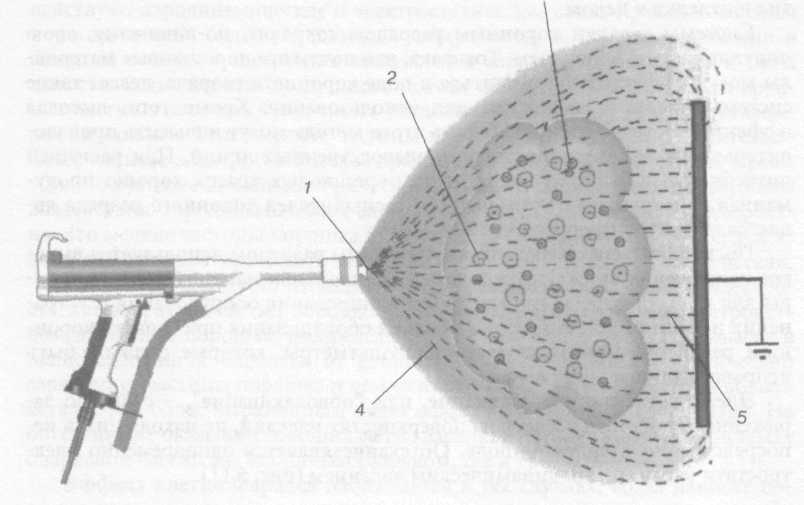

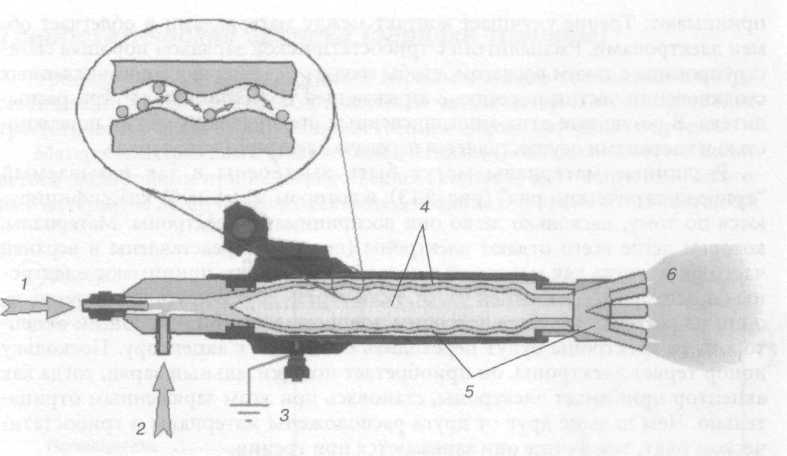

Рис. 5.1. Схема нанесения порошковых красок способом электростатического распыления:

1 - заборная труба; 2 - пульт управления; 3 - эжектор; 4 - распылитель; 5 - заземленная деталь; 6- питатель; 7- пористая перегородка

Электростатическое распыление наиболее удобно и обеспечивает лучший контроль толщины покрытия. Оно стало основным методом нанесения покрытий в промышленности. В настоящей главе приводится подробный обзор технологий нанесения покрытий способом электростатического распыления, дается также описание других методов.

В установке распыления (рис. 5.1) порошок, находящийся в специальном бункере (питателе), обычно приводится в псевдоожиженное состояние (флюидизируется) при помощи сжатого воздуха. Эжектор забирает порошок из бункера и переносит его к распылителю. Пульт управления используется для контроля подачи порошка и воздуха, а также для поддержания параметров распыления. В распылителе порошку сообщается электрический заряд путем ионной бомбардировки в электрическом поле (метод зарядки коронным разрядом) или трением (метод трибостатической зарядки).

Существует большое разнообразие типов и конструкций оборудования, предназначенного для нанесения покрытий. В следующем разделе мы более подробно остановимся на них.

5.1. Устройство для подачи порошка

Питатели

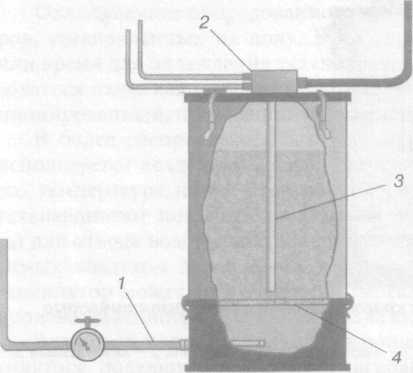

Наиболее широко распространены питатели с псевдоожижением порошка. Сжатый воздух подается в питатель (рис. 5.2) через пористую перегородку, расположенную в его нижней части. Проходя через слой порошка, воздух приводит его во взвешенное состояние.

Взвешенный слой порошка можно сравнить с закипающей жидкостью. Если в жидких красках ожижающим агентом служит растворитель или вода, то в порошковых

Взвешенный слой порошка можно сравнить с закипающей жидкостью. Если в жидких красках ожижающим агентом служит растворитель или вода, то в порошковых

Эту функцию выполняет воздух. С его помощью порошковая краска подается к распылителю. Псевдоожиженный порошок ведет себя как жидкость, он может перекачиваться насосом почти таким же образом.

Назначение псевдоожижения двояко. Во-первых, оно облегчает равномерный и устойчивый перенос порошка из питателя к распылителю. Во-вторых, является как бы предварительной подготовкой порошка, поскольку при этом устраняется слипание частиц, удаляется поглощенная влага и улучшается текучесть материала.

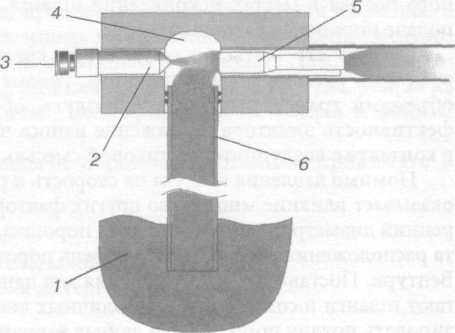

Рис. 5.2. Питатель:

1 - сжатый воздух; 2 - эжектор; 3 - заборная труба; 4 - пористая перегородка

Рис. 5.3. Цилиндрический бункер

Основное требование к работе питателей с псевдоожиженным порошком - подача чистого сухого воздуха. Это общее требование ко всем элементам системы нанесения покрытий, но особенно актуально оно по отношению к аппаратам с псевдоожиженным слоем по двум причинам. Прежде всего, поры в пористой перегородке имеют малые размеры и могут легко засориться маслом или другими примесями, содержащимися в подаваемом воздухе, что приведет к плохому ожижению. Во-вторых, тот же воздух, находясь в прямом контакте с порошком в течение длительного времени, может оказать неблагоприятное влияние на качество и состояние порошка. Влажный или загрязненный частицами масла воздух будет загрязнять порошок, результатом чего явится слипание частиц, ухудшение его текучести, способности к восприятию электрического заряда и распылению. Иногда такая ситуация может привести к образованию поверхностных дефектов в покрытии, таких, как кратеры и пятна.

Питатели с псевдоожиженным порошком, используемые в ручных системах, обычно имеют цилиндрическую форму (рис. 5.3), выполняются из нержавеющей стали.

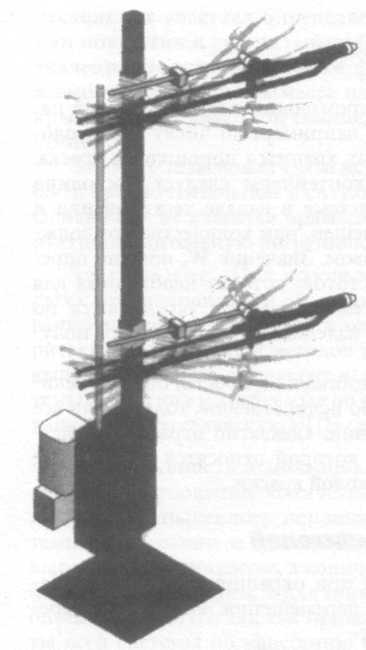

Рис. 5.4. Передвижная распылительная установка

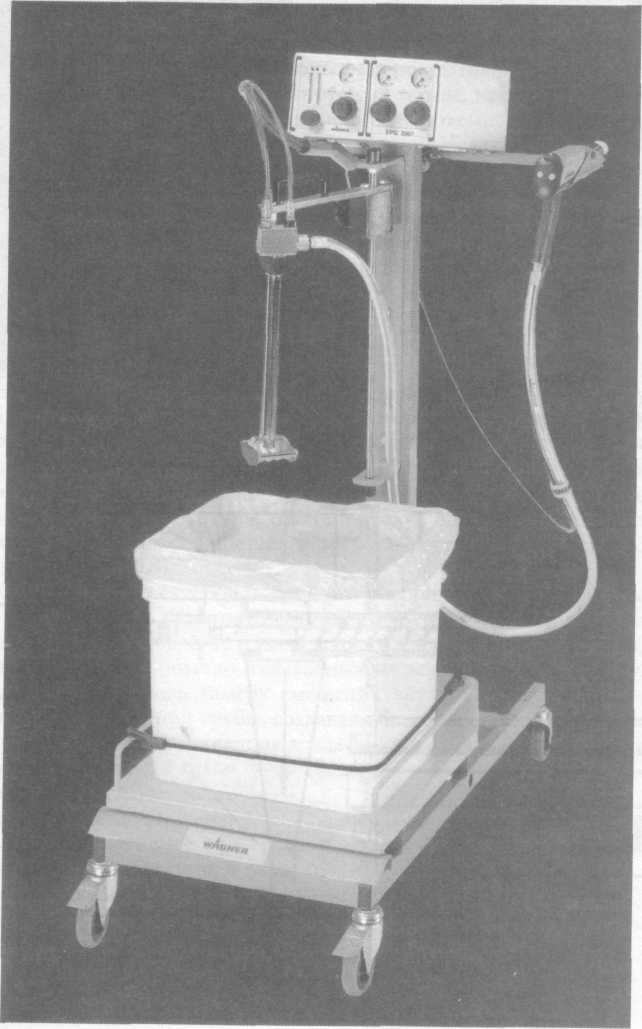

Более крупные ручные установки часто бывают передвижными и для удобства в работе и обслуживании их устанавливают на тележки (рис. 5.4).

Вибрационные, механические встряхивающие или смешивающие устройства могут использоваться в сочетании с псевдоожижением в качестве вспомогательных средств при работе с тяжелыми или трудно поддающимися псевдоожижению порошками. Для более крупных установок, используемых в автоматических распылительных системах, по конструктивным соображениям или по соображениям устойчивости применяют питатели прямоугольной формы. Такие питатели могут быть оборудованы разгрузочным патрубком для высыпания неиспользованного порошка, когда требуется его замена. Уровень порошка в питателе контролируют специальные датчики.

Вибрационные питатели дают возможность принимать порошок непосредственно из транспортной упаковки (коробки), в которой он поступил от поставщика (рис. 5.5). Вибрация поддерживает порошок в подвижном состоянии и препятствует образованию пустот под нижним концом заборной трубы. Этот тип систем распыления порошка часто используется в тех случаях, когда малые партии деталей покрывают порошками, различными по цвету или составу. Порошок подается непосредственно из коробки. Пластиковый пакет внутри коробки может быть легко закрыт снова и помещен на хранение для дальнейшего применения. При использовании некоторых порошков устойчивость подачи порошка из коробки питателя может быть такой же хорошей, как и при наличии удачно сконструированного бункера с псевдоожиженным порошком. Впуск небольших объемов ожижающего воздуха через специальные приставки на конце заборной трубы еще более повышает устойчивость подачи порошка. Благодаря простоте и легкости смены цвета краски питатели с вибрирующими коробками обеспечивают большую гибкость в мелкосерийном производстве. Вибрационные питатели широко используются для переноса и больших количеств порошка. Обычно в автоматических системах нанесения покрытий используются питатели большого объема, позволяющие осуществлять смешение исходного порошка с регенерированным и подавать их на распыление. В качестве альтернативы вибрации может использоваться подача порошка под действием силы тяжести (гравитационная подача).

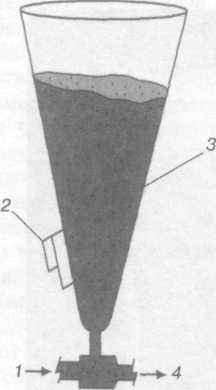

Гравитационные питатели имеют обычно коническую форму. Такая форма служит "воронкой", по которой порошок поступает в эжектор, располагающийся у ее основания. Обычно в таких питателях используется комбинация силы тяжести с вибрацией, встряхиванием или внешним давлением для поддержания равномерной подачи порошка в эжектор (рис. 5.6).

Гравитационные питатели имеют обычно коническую форму. Такая форма служит "воронкой", по которой порошок поступает в эжектор, располагающийся у ее основания. Обычно в таких питателях используется комбинация силы тяжести с вибрацией, встряхиванием или внешним давлением для поддержания равномерной подачи порошка в эжектор (рис. 5.6).

При использовании данной конструкции питателя сжатый воздух для псевдоожижения не требуется. Питатели, использующие силу тяжести, давление или механическое встряхивание, представляют альтернативный метод подачи для порошков, трудно поддающихся псевдоожижению и имеющих большую удельную плотность, или очень мелкодисперсных.

Рис. 5.5.

Окрасочная установка с виброзабором порошковой краски из транспортной упаковки установленной на виброплатформе

Рис. 5.6. Питатель гравитационной подачи порошка:

1 - воздух; 2 - вибратор; 3 - емкость для порошка; 4 - воздушно-порошковая смесь, направляемая в распылитель

Рис. 5.7. Шнековый питатель:

1 - порошок из бункера; 2 - шнек; 3 - двигатель; 4 -гибкое соединение; 5 - к распылителю; 6 - подача воздуха

Использование шнекового питателя (рис. 5.7) может повысить устойчивость подачи порошка к распылителю. Вращаясь, шнек обеспечивает контролируемый объем порошка, подаваемый в выходную воронку, из которой материал подается к устройству нанесения покрытия. Поскольку геометрией витков шнека определяется фиксируемый объем, частота вращения шнека может быть использована для калибровки объемной подачи порошка к эжектору. Применение шнека для контроля объема порошка, подаваемого к эжектору и распылителю, может повысить точность дозирования до ±1 %.

Вследствие сложности очистки шнековые питатели наилучшим образом подходят для тех случаев, когда требуется очень малое количество различных цветов и составов порошковых красок. Однако повышенная плотность подачи порошка, достигаемая с использованием этих устройств, позволяет добиться значительной экономии порошка.

Эжекторы для подачи порошков

Эжектор (насос) предназначен для подачи порошка к устройству распыления контролируемым, равномерным и однородным потоком. Качество покрытий в значительной степени зависит от качества данного потока, вследствие чего эжектор является важным элементом в системе нанесения порошковых красок. В большинстве эжекторов для подачи порошков используется принцип Вентури. Сжатый воздух с контролируемой степенью разрежения засасывает порошок в трубу и передает его к устройству для распыления (рис. 5.8).

Конструкции эжекторов могут быть различны, однако во всех используется один и тот же принцип Вентури. Струя сжатого воздуха продувается сквозь маленькое отверстие в эжекторную камеру (камеру смешения) насоса. Первичный воздух, обычно называемый инжекционным или воздухом подачи, проходит сквозь камеру смешения внутри корпуса насоса поперек верхней части заборной трубы, создавая область пониженного давления. За счет разности давлений порошок всасывается в камеру смешения. Как только порошок поступит в камеру смешения насоса, та же самая струя воздуха вынесет его через выходное отверстие трубки Вентури в соединительный шланг. Такой процесс подачи порошка обычно используется для его переноса в больших количествах, но не всегда обеспечивает устойчивый и однородный поток.

Рис. 5.8. Эжектор:

1 - порошок; 2 - входное сопло; 3 - регулятор подачи сжатого воздуха; 4 - эжекторная камера; 5- выходное сопло; 6 - заборная труба

Для более точного контроля и регулировки подачи порошка к устройству для нанесения покрытия используется второй поток воздуха, вводимый в эжектор дополнительно. Этот второй поток воздуха (часто называемый распыляющим, несущим или дополнительным воздухом) перемешивается с потоком порошка и используется для дальнейшего распыления, помогая перемещению порошка по шлангу к распылителю (рис. 5.9).

Рис. 5.9. Эжектор с двумя воздушными потоками:

1 - подача воздуха для забора порошка; 2 - подача дополнительного (распыляющего) воздуха

Правильное соотношение расходов первичного и вторичного воздуха крайне важно для поддержания устойчивого и равномерного потока порошка, направляемого к устройству для его распыления. Вторичный поток воздуха поддерживает порошок в равномерно распыленном и взвешенном состоянии при движении по шлангу к распылителю. При недостаточном расходе вторичного воздуха частицы порошка могут выпадать из воздушного потока в местах искривления шланга, что приведет к неустойчивой подаче порошка в распылителе.

Следует стремиться к тому, чтобы свести к минимуму общий расход воздуха в системе подачи порошка. Рекомендуется работать с меньшими объемами транспортирующего воздуха, обеспечивая более высокую эффективность эжектора и снижение износа частей установки, находящихся в контакте с воздушно-порошковой смесью.

Помимо давления воздуха на скорость и равномерность подачи порошка оказывает влияние множество других факторов. Среди них - длина и внутренний диаметр шланга для подачи порошка, маршрут его прокладки, высота расположения распылителя, уровень порошка в питателе и диаметр сопла Вентури. Поставщики оборудования для нанесения покрытий часто предлагают шланги и сопла Вентури различных диаметров, что помогает оптимизировать подачу порошка для любых вариантов применения.

Плотность порошка на выходе из эжектора довольно высока и может поддерживаться с точностью ±(5-10) % при условии устойчивой подачи порошка и сжатого воздуха. Обычно используется по одному эжектору для каждого распылителя.

Другой метод повышения равномерности подачи порошка к распылителю заключается в использовании датчиков или других аналоговых устройств для точного контроля объема воздуха, подаваемого к эжектору. Такие устройства управляются программируемым логическим контроллером и почти полностью устраняют колебания в подаче порошка, обусловленные изменениями давления воздуха в системе подачи. Кроме того, эти устройства могут легко сочетаться со специальными установками для нанесения различных порошков и окрашивания изделий разной сложности. Этот метод контроля потока воздуха и порошка хорошо подходит для крупных автоматических линий нанесения покрытий с широким диапазоном свойств.

Шланг для подачи порошка

Шланг для подачи порошка присоединяет эжектор к устройству для нанесения порошковой краски, обеспечивая связь между питателем и распылителем. Диаметр шланга определяется конкретным случаем его применения и объемом порошка, который должен через него пропускаться, расстоянием, на которое порошок должен подаваться, а также типом эжектора и распылителя. Поставляются шланги внутренним диаметром от 8 мм (5/16 дюйма) - для низкой скорости потока порошково-воздушной смеси - до 18 мм (3/4 дюйма) при высокой скорости потока и подаче больших количеств порошка. Важно, чтобы шланг и эжектор обеспечивали адекватные объем и скорость воздуха для транспортировки порошка. Если этого не будет, то порошок может выпадать из воздушного потока и осаждаться в шланге, что приведет к неравномерному его выходу из распылителя. Диаметр шланга должен быть постоянным по всей длине.

Для изготовления шлангов, предназначенных для подачи порошка, в настоящее время используется много материалов: полиэтилен, электропроводящий полиэтилен, сополимер этилена с винилацетатом, пластифицированный поливинилхлорид, резина из изопренового каучука, резина из натурального каучука, полиуретан, полиэфирные эластомеры и многие другие.

При выборе шланга для подачи порошка необходимо принимать в расчет следующие факторы:

- размягчение при ударе;

- заряжаемость при трении;

- радиус образующихся петель/зажимов;

- инертность по отношению к материалу порошка;

- износостойкость;

- возможность очистки.

Каждый из этих факторов влияет на общую эффективность, эксплуатационные затраты и качество отделки. Правильная установка шланга столь же важна, как и выбор самого шланга. Шланг должен хорошо поддерживаться опорами, любые его изгибы должны иметь радиус не менее 220 мм, а длина его должна быть минимальной. Маршрут прокладки шланга должен иметь минимальное число перепадов по высоте и изгибов. На пути прокладки шлангов следует избегать размещения любого оборудования, которое могло бы пережать или повредить их.

5.2. Зарядка порошка и применяемые распылители

Электростатическое нанесение порошковых красок основывается на сообщении частицам сухого порошка электрического заряда. Используются два метода зарядки: зарядка коронным разрядом в электрическом поле и трибо-статическая (фрикционная) зарядка. Оба метода могут эффективно использоваться в технологии нанесения порошковых красок. Однако существуют различия, которые делают одни случаи применения более подходящими для зарядки коронным разрядом, а другие - для зарядки трением. Поскольку от способа зарядки зависит эффективность нанесения порошков, рассмотрим подробнее каждый из методов зарядки и соответствующее оборудование.

Зарядка коронным разрядом

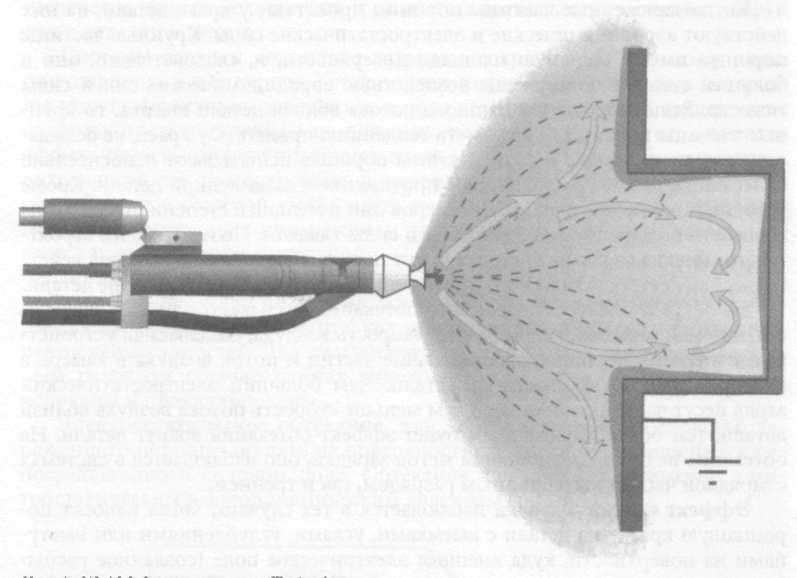

В системах зарядки коронным разрядом к зарядным электродам распылителя подается высокое напряжение, и между распылителем и заземленной деталью создается сильное электрическое поле (рис. 5.10).

В большинстве случаев в системах зарядки коронным разрядом используется отрицательная полярность зарядного электрода. Напряженность электрического поля достигает максимального значения у конца зарядного электрода, и при достижении некоторого уровня здесь происходит коронный разряд. Коронный разряд представляет собой тип холодной плазмы, когда в области короны появляются свободные электроны, которые заполняют пространство между распылителем и деталью. Эти электроны присоединяются к молекулам воздуха, создавая, таким образом, отрицательные ионы. Если электрическое поле за пределами области коронного разряда имеет достаточную напряженность, то ионы, в свою очередь, будут присоединяться к частицам порошка по мере его распыления.

В результате между распылителем и деталью создается облако заряженных частиц порошка и свободных (неприсоединившихся) ионов. Совокупный заряд частиц порошка и свободных ионов, составляющих облако, называется "пространственным зарядом". Пространственный заряд создает свое собственное электрическое поле, которое взаимодействует с полем высоковольтного электрода и помогает осаждению частиц порошка на заземленную подложку.

Рис. 5.10 Зарядка в поле коронного разряда.

1 - коронирующий электрод; 2 - заряженные частицы порошка; 3 - свободные ионы; 4 - электрическое поле высокой напряженности; 5 - силовые линии

Зарядка коронным разрядом является наиболее широко используемой технологией зарядки порошка. Ее популярность обусловлена следующими достоинствами:

- высокой эффективностью зарядки почти всех порошковых материалов, применяемых в покрытиях;

- высокой производительностью систем нанесения покрытий с использованием зарядки коронным разрядом;

- относительно низкой чувствительностью к влажности окружающего воздуха;

- надежностью оборудования и низкими затратами на техническое обслуживание и ремонт.

Обычные системы зарядки коронным разрядом имеют также свои недостатки, которые обусловлены сильным электрическим полем между распылителем и деталью. В некоторых случаях применения это сильное поле может затруднить нанесение покрытия в углах и в местах глубоких выемок. Кроме того, неправильный выбор электростатических параметров распылителя и расстояния от распылителя до детали может вызвать обратную ионизацию и ухудшить качество покрытия.

Успехи в развитии технологии зарядки коронным разрядом позволяют специалистам по нанесению покрытий свести к минимуму многие из вышеперечисленных недостатков и значительно повысить качество покрытия и отделки в целом.

Системы зарядки коронным разрядом сохранят, по-видимому, свою популярность и в будущем. Тот факт, что почти все порошковые материалы могут эффективно заряжаться в поле коронного разряда, делает •такие системы предпочтительными для использования. Кроме того, высокая эффективность зарядки и гибкость этого метода могут повысить производительность высокоскоростных производственных линий. При растущей потребности в быстрой смене цвета порошковых красок хорошо продуманная конструкция с применением распылителей коронного разряда является наиболее привлекательной.

Поскольку в системах зарядки коронным разрядом используется высокое напряжение, могут потребоваться специальные измерительные приборы для проверки надлежащего функционирования оборудования и устранения неисправностей. Для диагностики оборудования при зарядке коронным разрядом обычно служат киловольтметры, которые должны быть исправны и прокалиброваны.

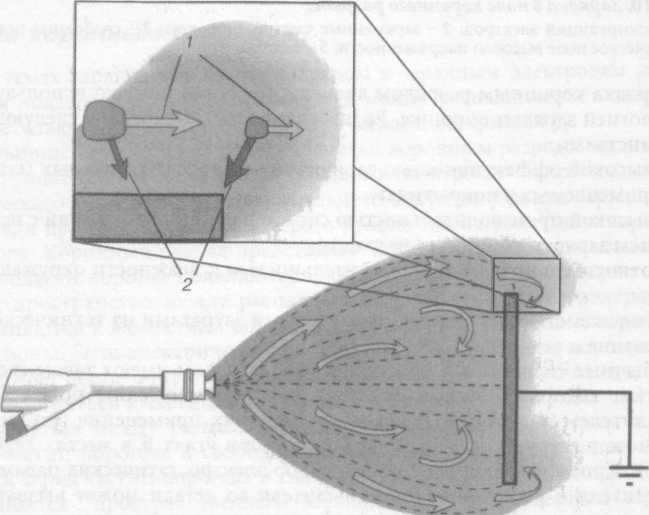

Электростатическое обтекание, или "обволакивание", - свойство заряженного порошка оседать на поверхностях изделий, не находящихся непосредственно в силовом поле. Обтекание является одновременно электростатическим и аэродинамическим явлением (рис. 5.11).

Рис. 5.11. Электростатическое обтекание детали порошковой краской.

1 - аэродинамическая сила; 2 - электростатическое притяжение

Когда заряженные частицы порошка пролетают у краев детали, на них действуют аэродинамические и электростатические силы. Крупные частицы порошка имеют большую площадь поверхности, и, следовательно, они в большей степени подвержены воздействию аэродинамических сил и силы тяжести. Если скорость воздушного потока вблизи детали высока, то крупные частицы порошка будут иметь тенденцию пролетать у краев, не осаждаясь на изделии. Более мелкие частицы порошка испытывают относительно более сильное электростатическое притяжение к заземленной детали. Кроме того, по причине их меньших размеров они в меньшей степени подвержены воздействию аэродинамических сил и силы тяжести. Поэтому более вероятно, что мелкие частицы порошка будут покидать поток воздуха и под действием сил электростатического притяжения оседать на задней стороне детали.

На эффект электростатического обтекания оказывают влияние электростатический заряд частиц порошка, скорость воздуха, создаваемая устройством нанесения порошка, распределение частиц и поток воздуха в камере в непосредственной близости от детали. Чем больший электростатический заряд несут частицы порошка и чем меньше скорость потока воздуха вблизи детали, тем более выраженным будет эффект обтекания вокруг детали. На обтекание не оказывает влияния метод зарядки, оно наблюдается в системах с зарядкой частиц, как коронным разрядом, так и трением.

Эффект клетки Фарадея наблюдается в тех случаях, когда наносят порошковую краску на детали с выемками, углами, углублениями или выступами на поверхности, куда внешнее электрическое поле (созданное распылителем или пространственным зарядом) не проникает. Силовые линии всегда идут к самой близкой заземленной точке и, следовательно, скорее концентрируются по краям выемки и выступающим участкам, а не проникают дальше внутрь. Поэтому нанесение ровного покрытия на детали сложной формы часто затруднено и в некоторых случаях может быть даже невозможно.

Эффект клетки Фарадея - результат воздействия электростатических и аэродинамических сил. На рис. 5.12 показано, что при нанесении покрытия на участки, в которых действует эффект клетки Фарадея, электрическое поле, создаваемое распылителем, в котором используется коронный разряд, имеет максимальную напряженность по краям выемки. Это сильное поле ускоряет оседание частиц, образуя в этих местах покрытие слишком большой толщины.

Как было указано ранее, внешнее электрическое поле не проникает в углубления и, следовательно, условия для оседания порошка в этих местах ухудшаются. Аэродинамические условия внутри выемки также менее благоприятны, чем при нанесении покрытия на плоскую поверхность. Поток воздуха, несущий порошок внутрь выемки, часто создает избыточную турбулентность, мешающую его осаждению.

Для успешного нанесения покрытия на участки, в которых действует эффект клетки Фарадея, должны выполняться следующие условия:

- порошок должен быть хорошо заряжен;

- скорость потока должна быть достаточной для переноса порошка внутрь углубления, но не слишком большой, чтобы не мешать его осаждению;

- внешнее электрическое поле должно контролироваться для уменьшения "подталкивания" частиц порошка к краям клетки Фарадея.

Рис. 5.12. Эффект клетки Фарадея.

Нанесение покрытия на детали сложной формы может представлять очень сложную задачу. Тем не менее при правильном выборе оборудования, должной его установке и соблюдении необходимых условий нанесения порошка она может быть успешно решена в тех случаях, где действует эффект клетки Фарадея.

В трудных случаях, однако, при наличии клетки Фарадея в оборудовании для нанесения покрытий традиционно применяют зарядку трением. В распылителях с зарядкой трением не используется высокое напряжение и, следовательно, не создается сильное электрическое поле вблизи поверхности детали. Зарядка трением будет рассмотрена далее.

Обратная ионизация является обычным явлением в технологии нанесения порошковых красок. Проще говоря, обратная ионизация проявляется в тех случаях, когда в слое порошкового материала на поверхности детали накапливается слишком большой заряд. Хорошо обозначенная обратная ионизация заметна на деталях с покрытием в форме "звездочек", кратеров или "апельсиновой корки". Такие кратеры проходят через всё покрытие до самой металлической подложки. Они не только ухудшают качество покрытия, но также могут привести к нарушению его функциональных свойств.

Обратная ионизация обычно вызывается излишним током свободных ионов от зарядных электродов распылителя. Когда свободные ионы попадают на покрытую порошком поверхность детали, они прибавляют свой заряд к заряду, накопившемуся в слое порошка. В некоторых точках величина заряда в слое повышается настолько, что в его толще проскакивают микроискры. Эти искры приводят к образованию кратеров и "звездочек" на поверхности покрытия.

Помимо отрицательного воздействия обратной ионизации на качество покрытия, она также снижает эффективность процесса нанесения красок. Например, если мы используем распылители с коронным разрядом, сообщающие частицам порошка отрицательный заряд, то развивающаяся обратная ионизация приводит к образованию большого количества положительных ионов вблизи поверхности детали. Эти положительные ионы притягиваются к отрицательно заряженным частицам порошка и снижают или нейтрализуют их заряд. Частицы, отдавшие свой заряд положительным ионам, не смогут оседать на поверхность детали, что приведет к снижению эффективности работы распылителей и ограничению толщины получаемых покрытий.

Хотя обратная ионизация является типичной и наиболее дорогостоящей проблемой, она может быть преодолена путем использования специального оборудования и усовершенствования методов нанесения красок. В частности, такие приспособления, как заземленные противоэлектроды (ионные коллекторы) и автоматический контроль тока и напряжения на распылителе, описанные ранее для случаев эффекта клетки Фарадея, могут быть применены и для уменьшения эффекта обратной ионизации. Оба приспособления снижают ток свободных ионов к детали и замедляют нарастание заряда в слое порошкового материала.

Если приобретение современного оборудования невозможно, то усовершенствование методов нанесения красок может существенно замедлить процесс обратной ионизации. Так, увеличивая расстояние между распылителем и поверхностью детали, можно уменьшить ток распылителя и замедлить процесс обратной ионизации. Для достижения максимальной эффективности операций по нанесению красок следует соблюдать расстояние между распылителем и деталью в пределах 200-300 мм.

Обратная ионизация проявляется не только в случаях зарядки коронным разрядом, но может наблюдаться также и при применении распылителей с зарядкой трением. Однако отсутствие свободных ионов в случае зарядки трением задерживает обратную ионизацию и делает ее заметной только в случае очень толстого порошкового слоя (обычно более 0,25 мм).

Трибостатическая зарядка (зарядка трением)

Трибоэлектричество было самым первым методом сообщения электростатического заряда материалам, известным человечеству. В этом случае электростатический заряд вырабатывается трением одного материала о другой.

Материалы с разными физико-химическими свойствами могут обмениваться электронами при непосредственном контакте друг с другом. Некоторые материалы легко отдают электроны, тогда как другие с готовностью их применяют.

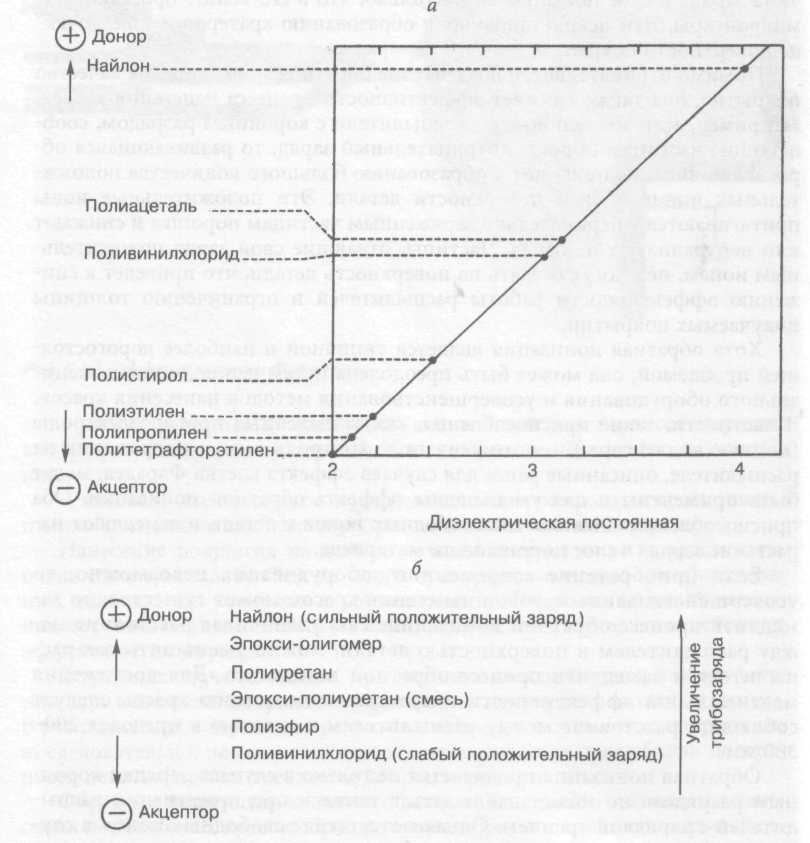

Рис. 5.13. Трибоэлектрический ряд:

а- заряд полимеров в зависимости от диэлектрической постоянной  ; в- заряд по отношению к тефлону

; в- заряд по отношению к тефлону

Трение улучшает контакт между материалами и облегчает обмен электронами. Распылители с трибостатической зарядкой порошка сконструированы с таким расчетом, чтобы создать условия для многочисленных столкновений частиц порошка с заряжающей поверхностью внутри распылителя. В результате этих многочисленных столкновений между поверхностью и частицами осуществляется передача электрического заряда.

Различные материалы могут быть выстроены в так называемый "трибоэлектрический ряд" (рис. 5.13), в котором материалы классифицируются по тому, насколько легко они воспринимают электроны. Материалы, которые легче всего отдают электроны (доноры), представлены в верхней части ряда, тогда как материалы, которые легче всего принимают электроны (акцепторы), - в нижней части. Если тереть друг о друга два материала, один из которых является хорошим донором, а другой - хорошим акцептором, то электроны будут переходить от донора к акцептору. Поскольку донор теряет электроны, он приобретает положительный заряд, тогда как акцептор принимает электроны, становясь при этом заряженным отрицательно. Чем дальше друг от друга расположены материалы в трибостатическом ряду, тем лучше они заряжаются при трении.

Одним из наилучших акцепторов в трибоэлектрическом ряду является политетрафторэтилен (тефлон).

В распылителях с трибостатической зарядкой важно увеличить число и силу столкновений между частицами порошка и заряжающими поверхностями распылителя. Одна из основных проблем при разработке распылителя с трибостатической зарядкой заключается в создании условий для эффективной передачи заряда при сведении к минимуму износа и налипания частиц на части распылителя под действием ударов. Поскольку тефлон обеспечивает хорошую зарядку большинства порошковых материалов, имеет относительно высокую износостойкость и устойчив к налипанию частиц под действием ударов, его использование в распылителях с трибостатической зарядкой является предпочтительным.

Разновидности распылителей

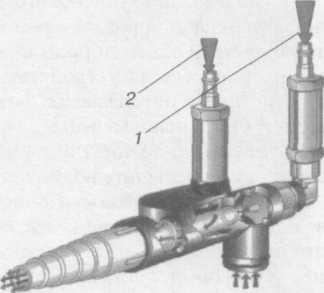

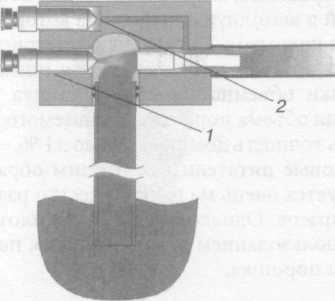

Трибостатический распылитель. На рис. 5.14 показаны конструкция и принцип работы типового распылителя с трибозарядкой. Поскольку поток порошка через распылитель постоянен, передача заряда также постоянна. При передаче заряда одной полярности частицам порошка, покидающим распылитель, на зарядной поверхности распылителя образуется заряд противоположной полярности, который должен постоянно отводиться от распылителя. Это требует эффективного заземления для непрерывного снятия заряда с распылителя. Без такого эффективного отвода заряда на землю зарядная поверхность быстро насытится зарядом, и процесс зарядки прекратится, или же накопившийся заряд вызовет дуговой разряд на ближайший заземленный предмет. Такой дуговой разряд может проходить через воздух, вдоль поверхности или может даже пробить стенку корпуса распылителя

Рис. 5.14. Трибоэлектрический распылитель:

1 - подача воздуха; 2 - подача порошка; 3 - заземление; 4 - зарядное устройство; 5 - распылительная насадка; б-распыляемый порошок

В любом случае этот эффект нежелателен и потенциально опасен, поэтому заземление распылителя с трибостатической зарядкой совершенно необходимо.

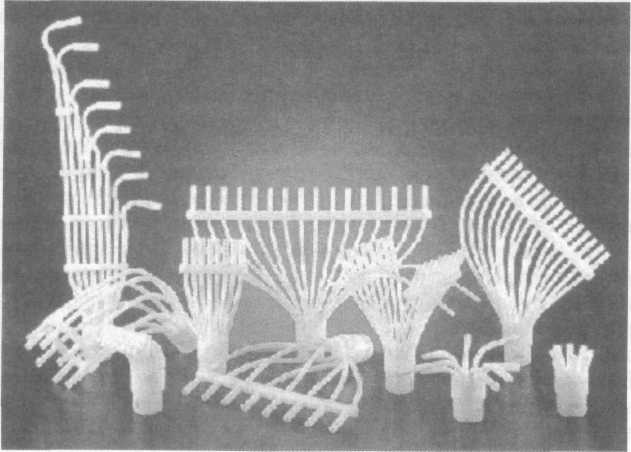

Как отмечалось ранее, в распылителях с трибостатической зарядкой не используется электрическое напряжение для зарядки порошка, и между распылителем и деталью не создается ни сильного электрического поля, ни ионного тока. Отсутствие электрического поля и ионного тока помогает проникновению порошка на те участки, где действует эффект клетки Фарадея, и обеспечивает качественное прокрашивание. Кроме того, благодаря отсутствию зарядных электродов имеется большая свобода в разработке многоструйных насадок для распылителей с трибостатической зарядкой. Такие насадки (рис. 5.15) могут иметь конфигурацию, соответствующую конкретному профилю детали для распыления порошка точно в те места, где это необходимо. Использование многоструйных насадок с трибостатическими распылителями - одно из основных преимуществ технологии использования трибостатической зарядки. Эти насадки делят единый поток порошка на многочисленные более мелкие потоки, превращая распылитель, по существу, во множество мелких распылителей. Скорость порошка, покидающего каждый из "пальцев" такой насадки, обычно мала; это позволяет размещать распылитель ближе к детали для нанесения порошка с большей точностью и равномерностью

Трибостатические системы по сравнению с системами, использующими коронный разряд, имеют некоторые преимущества, заключающиеся в возможности нанесения покрытий на детали сложной формы и в обеспечении высокого качества и равномерности отделки, но из-за повышенной чувствительности к составу материала порошков и степени полидисперсности их эффективность может быть неоднозначной. В зависимости от того, насколько далеко друг от друга расположены два материала в трибостатическом ряду, в одном и том же распылителе порошки одного состава будут заряжаться лучше, чем порошки другого состава. Зачастую изменения в результатах нанесения разных красок могут быть ощутимы.

Чувствительность систем с трибостатической зарядкой опять-таки вытекает из самой природы данного метода зарядки. Поскольку на эффективность зарядки оказывают влияние количество и сила столкновений между частицами порошка и зарядными поверхностями распылителя, более крупные частицы порошка, которые ударяют по этим зарядным поверхностям с большей силой, заряжаются лучше. Кроме того, большая площадь поверхности этих частиц будет также вносить вклад в их более эффективную зарядку.

Таким образом, вследствие различий в эффективности зарядки между частицами различных размеров необходимо обращать внимание не только на состав порошков, но также и на распределение их частиц по размерам. Если разброс по размерам частиц слишком велик, то более крупные частицы будут оседать на деталях более эффективно, чем более мелкие. Это означает, что более мелкие частицы будут накапливаться в системе регенерации.

Рис. 5.15. Насадки трибостатических распылителей:

Если конфигурация изделия такова, что степень осаждения порошка на нем при первом проходе ниже 50 %, то постепенное накопление мелких частиц в системе регенерации может привести к постепенному снижению эффективности работы всей системы. Для предотвращения этого явления желательно использовать порошковые краски с более узким распределением частиц по размерам.

Распылители с использованием трибостатической зарядки конструктивно более надежны, чем распылители с зарядкой  з поле коронного разряда, поскольку они не имеют элементов, преобразующих высокое напряжение. За исключением провода заземления, эти распылители являются полностью механическими, чувствительными только к естественному износу. Однако внутри распылители с трибостатической зарядкой имеют сложное устройство, обеспечивающее необходимое трение для зарядки порошка. Большое число трубчатых элементов внутри распылителя может увеличить время, необходимое для очистки устройства при переходе с цвета на цвет. Кроме того, постепенный износ внутренних элементов таких распылителей будет в итоге влиять на эффективность зарядки.

з поле коронного разряда, поскольку они не имеют элементов, преобразующих высокое напряжение. За исключением провода заземления, эти распылители являются полностью механическими, чувствительными только к естественному износу. Однако внутри распылители с трибостатической зарядкой имеют сложное устройство, обеспечивающее необходимое трение для зарядки порошка. Большое число трубчатых элементов внутри распылителя может увеличить время, необходимое для очистки устройства при переходе с цвета на цвет. Кроме того, постепенный износ внутренних элементов таких распылителей будет в итоге влиять на эффективность зарядки.

В общем, если необходимо нанести краски на детали сверхсложной конфигурации, либо много слоев краски для получения толстых покрытий, технология трибостатической зарядки может обеспечить преимущества, которых иногда невозможно получить при использовании системы с коронным разрядом. Если в последнем случае как-то удается решить эту проблему при ручном нанесении красок, то при трибостатическом нанесении тот же результат можно получить на автоматизированных установках.

Центробежный распылитель. Использование центробежного распыления является другим вариантом технологии нанесения порошковых красок. Основной элемент применяемого распылителя - турбина, вращающая укрепленную на ней чашу. Порошок подается в головку распределителя и выталкивается центробежной силой. Электростатический заряд подается на вращающуюся чашу либо на установленный в ней электрод(ы). Электрод может иметь форму диска или иглы. Между поверхностью электрода и заземленным объектом, подлежащим окрашиванию, образуется электрическое поле. Порошок, выбрасываемый из распылителя, проходит через данное поле и подвергается воздействию обычного коронного разряда. Для формирования направленного факела на срез чаши подается воздух. Центробежный распылитель порошка (рис. 5.16) обычно функционирует при значительно более низких скоростях вращения, чем, например, чашечные распылители для нанесения жидких красок.

Характерной особенностью центробежного распылителя является то, что он равномерно распределяет выбрасываемый порошок на большой площади.

Рис. 5.16 Центробежный распылитель.

Вместе с тем, из-за ограниченной скорости выброса порошка он малопригоден для нанесения покрытия на детали, имеющие впадины на поверхности. Центробежные распылители больше подходят для нанесения красок на детали, имеющие большую ровную поверхность, требующую равномерного покрытия. Контролируемыми параметрами распылителей являются: скорость подачи порошка, частота вращения чаши, сила электрического поля и давление воздуха.

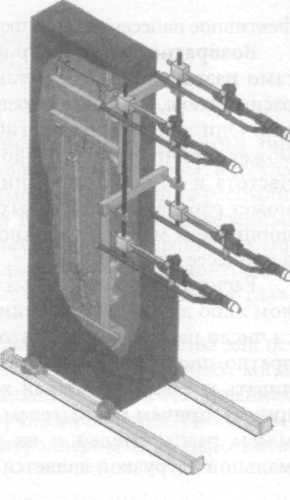

Трибодиск - одно из устройств для электростатического нанесения порошковых материалов - позволяет использовать преимущество петлеобразных конвейерных систем, экономить производственные площади. Распылитель представляет собой невращающийся диск, расположенный вертикально внутри конвейера (рис. 5.17). Детали подаются по конвейеру, в то время как диск движется в направлении вверх и вниз, нанося слои порошкового материала на поверхность деталей. Диск формирует равномерную, горизонтальную распылительную струю (факел) приблизительно 0,75 м в диаметре. Благодаря использованию метода трибостатического заряда система позволяет автоматически наносить покрытие на детали, имеющие сложную форму; при этом достигается хорошее обтекание окрашиваемых изделий порошком.

Системы с трибодиском предназначены для нанесения покрытий на установках с ограниченной площадью помещений.

Рис. 5.17 Трибодиск.

Регулирование факела при распылении

Порошковый факел, выходящий из распылителя, можно получать разной формы и по-разному направлять на деталь. Форма факела и плотность потока порошка - важные аспекты, они определяют толщину пленки и степень проникновения порошка в полости, и зазоры на поверхности детали.

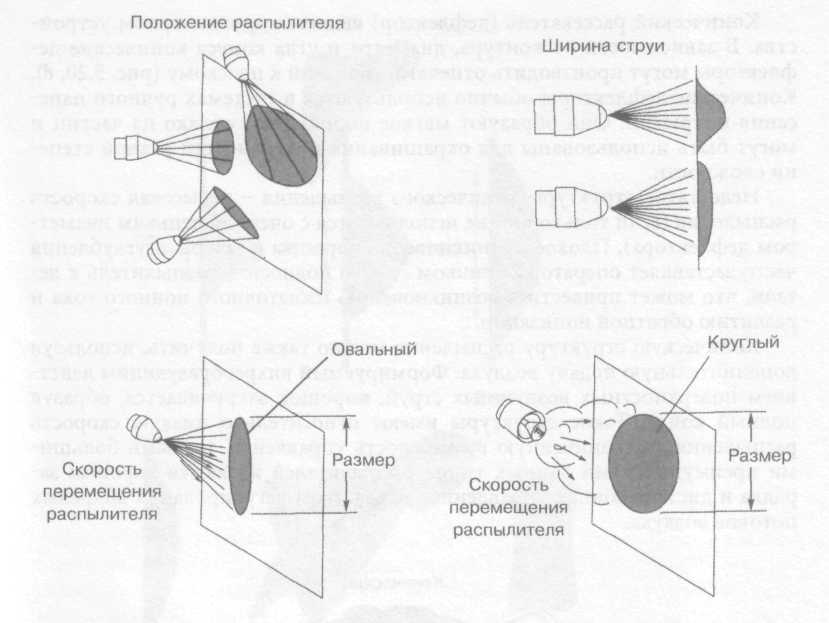

Регулируемыми параметрами распыления являются: форма и размер факела, скорость перемещения распылителя, распределение частиц порошка (рис. 5.18). Средства, с помощью которых данные параметры контролируются, разнообразны. Они основаны на механическом или пневматическом воздействии на струю порошка (рис. 5.19).

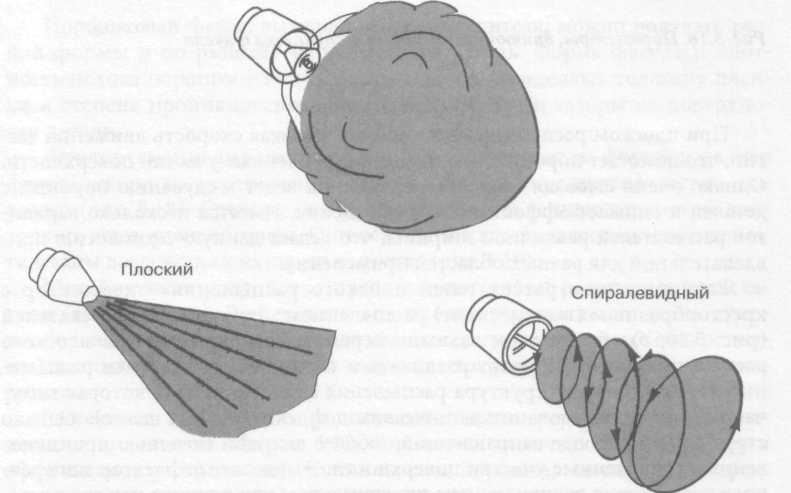

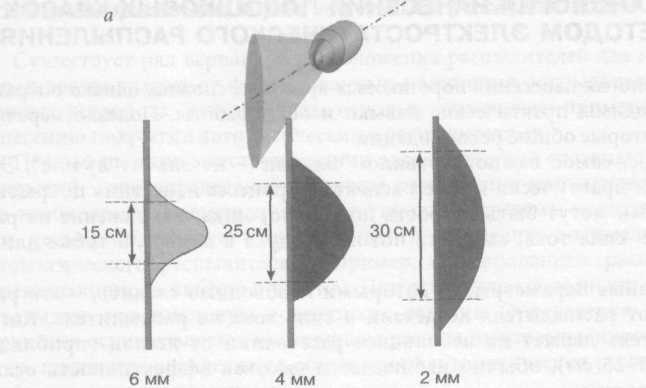

Механические устройства представляют собой различные рассекатели (дефлекторы). Рассекатель для плоского распыления - это куполообразное устройство с выходным щелевым отверстием (отверстиями) шириной 2-6 мм. Чем уже щелевое отверстие, тем шире факел порошка.

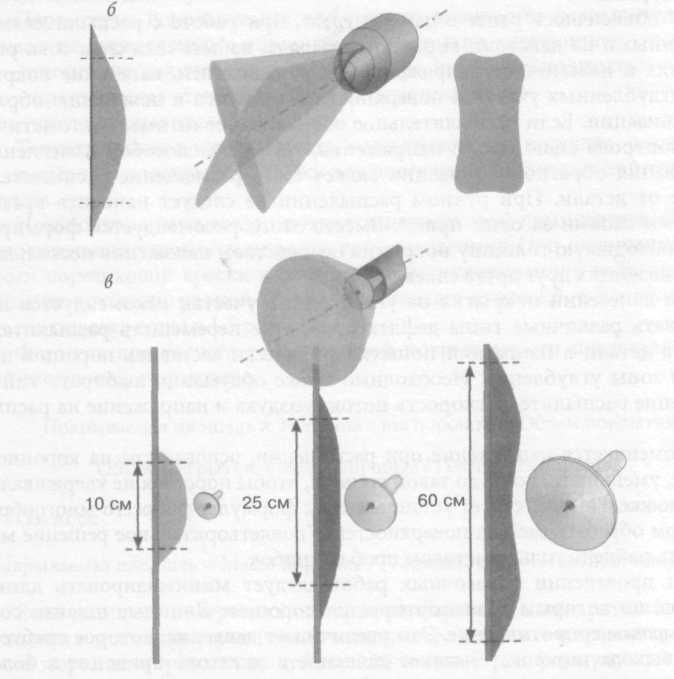

Рассекатели для плоского распыления создают треугольную форму отпечатка по толщине. На рис. 5.20, а показаны типичная форма, размер и эффективное распределение толщины слоя порошка, полученные посредством рассекателей плоского распыления с различной шириной щелевого отверстия.

Рис. 5.18. Параметры, влияющие на форму отпечатка факела.

При плоском распылении достигается высокая скорость движения частиц, что помогает порошку проникать в углубленные участки поверхности. Однако очень высокая скорость распыления ведет к сдуванию порошка с деталей и снижает эффективность осаждения. Имеется несколько вариантов рассекателей различной ширины, что делает данную технологию привлекательной для разных областей применения.

Разновидность рассекателей плоского распыления - дефлектор с крестообразным (поперечным) распылением. Данный тип рассекателей (рис. 5.20, 6) образует две взаимно пересекающиеся структуры плоского распыления, которые могут различаться по ширине и скорости распыления. Образующаяся структура распыления аналогична той, которая получается при использовании конических дефлекторов (см. далее). Однако струя является более направленной, с более высокой степенью проникновения в углубленные участки поверхности. Это делает дефлектор поперечного распыления великолепным инструментом для ручного нанесения покрытия на детали сложной формы.

Конический рассекатель (дефлектор) является другим типом устройства. В зависимости от контура, диаметра и угла конуса конические дефлекторы могут производить отпечаток, близкий к плоскому (рис. 5.20, в). Конические дефлекторы обычно используются в системах ручного нанесения покрытий. Они образуют мягкое порошковое облако из частиц и могут быть использованы для окрашивания поверхностей разной степени сложности.

Рис. 5.19. Разновидность факела распылителя.

Недостаток структуры конического распыления - невысокая скорость распыления (если только они не используются с очень маленьким диаметром дефлектора). Плохое проникновение порошка в зазоры и углубления часто заставляет оператора слишком близко подносить распылитель к детали, что может привести к возникновению избыточного ионного тока и развитию обратной ионизации.

Коническую структуру распыления можно также получить, используя дополнительную подачу воздуха. Формируемый вихреобразующим действием поверхностных воздушных струй, порошок закручивается, образуя полный конус. Такие структуры имеют относительно низкую скорость распыления и ограниченную возможность управления. Самыми большими преимуществами данных типов распылителей являются хорошая зарядка и дистанционное управление посредством регулирования вихревых потоков воздуха.

Рис. 5.20. Проекции отпечатка факела при использовании рассекателей:

а - плоского; б- поперечного; в - конического распыления

5.3. Технологи нанесения порошковых красок методом электростатического распыления

Технология нанесения порошковых красок не сложна, однако оператору необходимы практические навыки и опыт работы. Полезно перечислить некоторые общие рекомендации.

Первое, самое важное правило: "Больше - не значит лучше". Это относится практически ко всем аспектам процесса нанесения покрытия. Примерами могут быть скорость потока порошка, напряжение на распылителе, сила тока, скорость потока воздуха в камере, а также длина шланга.

Основные параметры, за которыми необходимо следить, - это расстояние от распылителя до детали и сила тока на распылителе. Когда распылитель держат на небольшом расстоянии от детали (приблизительно 20-25 см), обычно наблюдается высокая эффективность осаждения порошка.

Как объяснялось ранее в данной главе, при работе с распылителями, основанными на действии коронного разряда, избыточная сила тока распылителя и избыточное напряжение могут осложнить нанесение покрытия в углубленных участках поверхности и привести к появлению обратной ионизации. Если распылительное оборудование не имеет автоматического контроля силы тока и напряжения, хорошим способом замедления образования обратной ионизации может быть размещение распылителя дальше от детали. При ручном распылении не следует наносить краску толстыми слоями за один прием. Вместо этого рекомендуется формировать необходимую толщину покрытия посредством наложения нескольких перекрывающих друг друга слоев порошка.

При нанесении покрытия на углубленные участки рекомендуется использовать различные типы дефлекторов, а не перемещать распылитель ближе к детали в напрасной попытке физически заставить порошок попасть в зоны углубления. Необходимо также обдуманно выбирать тип и положение распылителя, скорость потока воздуха и напряжение на распылителе.

Рекомендуется напряжение при распылении, основанном на коронном разряде, уменьшать, но не до такой степени, чтобы порошок не удерживался на подложке. Не существует установленной формулы для всего многообразия форм обрабатываемых поверхностей. Удовлетворительное решение может быть найдено только методом проб и ошибок.

При проведении окрасочных работ следует минимизировать длину шлангов, по которым транспортируется порошок. Длинные шланги создают высокое сопротивление. Это увеличивает давление, которое требуется для выхода порошка. Высокое давление в эжекторе приводит к более быстрому износу деталей, а также к более высокой скорости движения порошка и более низкой его заряжаемости.

Позиционирование и расчет числа распылителей

Существует ряд вариантов расположения распылителей для нанесения порошковых красок: от фиксированных положений распылителя до подвижных устройств. Эти варианты используются только применительно к нанесению покрытий автоматическими распылителями.

Первый шаг при конструировании автоматической системы нанесения покрытий - это определение характера размещения распылителя и, если это необходимо, перемещения. Проектировщик системы должен исследовать детали, подлежащие окрашиванию, и определить оптимальный вид автоматического распылителя (например, фиксированные распылители, перемещающиеся, либо те и другие). При этом каждый распылитель будет охватывать максимальную поверхность изделия. Определение такой поверхности осуществляется посредством расчета, подтвержденного испытанием, после чего определяется общее число автоматических распылителей, необходимых для окрашивания.

Параметры, используемые для расчета количества распылителей для нанесения определенного порошкового покрытия, следующие:

- теоретическая степень осаждения порошка (покрываемость);

- практическая степень осаждения порошка;

- число распылителей.

Теоретическая покрываемость - это количество порошка, осаждаемого на единице площади подложки для достижения определенной толщины пленки.

Необходимы данные по плотности порошковой композиции. Обычно относительная плотность порошковой композиции (это отношение плотности порошковой краски к плотности дистиллированной воды при нормальных условиях, равной 1,0 г/см3) составляет около 1,5, т. е. порошковая краска тяжелее воды в 1,5 раза.

Формула для расчета теоретической покрываемости представляет собой следующее выражение:

Покрываемая площадь x Толщина слоя порошка = Объем покрытия; Объем покрытия = Масса порошка / Плотность порошка.

Отсюда:

Покрываемая площадь = Масса порошка / (Толщина слоя x Плотность порошка).

Если площадь поверхности покрытия выражена в квадратных метрах, толщина - в миллиметрах (долях миллиметра), масса - в граммах, а плотность порошка в граммах на кубический сантиметр, в формулу нужно ввести переводной коэффициент. Конечное уравнение выглядит следующим образом

Теоретическая покрываемость [м  /г] = (Плотность порошка [г/см

/г] = (Плотность порошка [г/см  ] x Толщина слоя [мм])/1000.

] x Толщина слоя [мм])/1000.

Иначе, теоретическая масса порошка, которая необходима для окрашивания заданной площади поверхности с получением покрытия определенной толщины, составит:

Масса порошка [г] = 1000 Площадь [м  ] x Толщина слоя [мм] x Плотность порошка [г/см

] x Толщина слоя [мм] x Плотность порошка [г/см  ].

].

Практическая покрываемость. Поскольку реальная эффективность использования порошка после нанесения первого слоя не достигает 100 %, данные, полученные на базе теоретического расчета, должны быть скорректированы с учетом показателя эффективности нанесения порошка. Реальная эффективность нанесения порошка зависит от конфигурации детали, типа применяемого оборудования, скорости движения порошка, скорости воздуха в камере и других параметров. Поэтому влияние этих факторов должно быть учтено в расчетах.

Примерные значения показателя эффективности нанесения для разных видов деталей:

- Простые плоские детали 0,60

- Большие детали 0,50

- Маленькие либо сложные детали 0,40

- Проволочные изделия (метизы) 0,25

- Для определения практической покрываемости используется следующее уравнение:

Практическая покрываемость = Теоретическая покрываемость x Показатель эффективности

Расчет числа распылителей либо аппликаторов. После того как по теоретической покрываемости рассчитана практическая покрываемость, определяют необходимое число автоматических распылителей. Для этого используют расчетную производительность устройства для нанесения порошка. Расчетная производительность зависит от типа оборудования или аппликатора. Общие ориентиры для расчетной производительности следующие (кг/ч):

|

Сложные детали (проволочная продукция, велосипедные рамы, дверные петли) |

9 |

|

Детали средней сложности (колеса, трансформаторы, масляные фильтры) |

11 |

|

Простые детали (плоские панели, обечайки и др.) |

14 |

Необходимое число распылителей для нанесения покрытия можно определить по следующей формуле:

Число распылителей =

(Число деталей/ч) x (Площадь детали) разделиь / (Практическая покрываемость) x (Производительность распылителя)

где

Скорость конвейера (мм/мин) x 60 Число деталей/ч = Площадь детали (м )

и

Производительность распылителя = Килограммы порошка в час

Расчет покрываемости стационарной поверхности при применении перемещающихся распылителей. Результаты предыдущих расчетов числа распылителей основаны на производительности. Однако при этом не учитывается, что при автоматическом нанесении порошок будет равномерно распределен по всей поверхности детали. Эффективная поверхность покрытия будет меньше. В результате обычно требуется большее число распылителей.

При использовании перемещающихся распылителей число их, необходимое для окраски единицы поверхности, меньше, чем стационарных распылителей. Скорость перемещения таких распылителей должна быть отрегулирована с учетом скорости конвейера. Число распылителей (аппликаторов) для конкретного процесса нанесения порошковой краски рассчитывают, принимая во внимание следующие параметры: размеры деталей, длину хода движения распылителя, скорость его перемещения, ширину окрашиваемой полосы (отпечатка), скорость конвейера.

Для иллюстрации приведем пример такого расчета.

Исходные данные:

- Высота детали, м1,2

- Скорость конвейера, м/мин5

- Скорость перемещения распылителя, м/мин30

- Ширина полосы (отпечатка), мм150

Число распылителей, необходимое для нанесения покрытия с одной стороны детали, рассчитывается следующим образом:

Длина перемещения распылителя:

Число распылителей на одну сторону:

Эффективность переноса (осаждения) порошковых красок, оцениваемая по коэффициенту осаждения, важна для расчета рециркуляции. Она может быть рассмотрена с двух позиций:

- Эффективность осаждения порошка.

- Системная, или полная, эффективность.

Эффективность переноса при нанесении - показатель, зависящий от качества красок, типа распылителей и способа нанесения.

Системная эффективность переноса - характеристика всей системы по нанесению порошковых красок и рециркуляционного оборудования.

Эффективность переноса (осаждения) красок при нанесении (ЭПН) определяется как отношение количества порошка, фактически нанесенного (осажденного) на изделие, к общему количеству распыленного порошка. Это отношение обычно выражается в процентах, а количество распыленного и осажденного порошка определяется по массе.

ЭПН можно определять через конкретные промежутки времени и (или) любое число циклов по нанесению порошковой краски, но обычно она определяется через короткие промежутки времени или даже по окончании одного цикла окрашивания. ЭПН можно измерить, используя специальную лабораторную методику, которая служит для определения эффективности работы распылителей.

Показатель ЭПН указывает на величину "потерь" распыленного порошка. При более высокой ЭПН понижаются затраты на износ и амортизацию оборудования, частота его обслуживания и увеличивается общая производительность оборудования окрасочных установок.

Расчет ЭПН в наиболее простом виде проводится следующим образом:

ЭПН=  ,

,

где WHи Wp - масса нанесенного на изделие и распыленного порошка соответственно, или в процентах:

ЭПН =

100%.

100%.

Применяют два метода определения ЭПН. Эти методы широко используются с различными модификациями, каждый из них имеет свои преимущества и недостатки.

Метод А.

- Взвесить изделие, которое должно быть окрашено.

- Взвесить пустой пористый пакет.

- Нажать на курок пистолета, должным образом нанести порошок на заземленное изделие. При этом засечь время, затраченное на операцию.

- Точно таким же образом нажатием на курок распылителя в течение такого же времени выпустить порошок в пористый пакет (часто используются пакеты для обычных пылесосов).

- Взвесить пакет с порошком.

- Взвесить изделие с нанесенным порошком.

В этом случае:

WH - Масса изделия с порошком - Масса изделия без порошка,

Wp = Масса пакета с порошком - Масса пакета без порошка.

Преимущество этого метода заключается в быстроте его выполнения при прохождении одного цикла нанесения порошковой краски и ее минимальном затраченном количестве. Ограничение использования этого метода заключается в достаточной степени его погрешности. Проведение серии опытов и усреднение результатов позволяет получить более достоверные значения ЭПН.

Метод В.

- Взвесить изделие, которое должно быть окрашено.

- Наполнить порошком питатель.

- Взвесить питатель с порошком.

- Нанести порошок на изделие.

- Повторно взвесить питатель с порошком.

- Взвесить изделие с нанесенным порошком.

В этом случае:

WH= Масса изделия с порошком - Масса изделия без порошка,

Wp = Масса питателя с порошком перед распылением -- Масса питателя с порошком после распыления.

Замечание: При выполнении эксперимента питатель должен быть изолирован от рециркуляционной системы.

Преимуществом этого метода является то, что определение выхода порошка осуществляется непосредственно и без нарушения протекания всего технологического процесса, и, таким образом, результирующее значение количества распыленного порошка может оказаться более точным. Однако из-за того, что масса порошка, нанесенного на любое из изделий, может быть мала по сравнению с массой питателя, наполненного порошком, обычно приходится наносить порошковую краску сразу на несколько изделий, так, чтобы потреблялось достаточное количество материала для более точного определения его распыленного количества. Недостаток этого метода заключается в том, что егонельзя использовать при окрашивании одного изделия. Испытания по этому методу требуют несколько больших затрат порошка для получения достоверных результатов. Вдобавок, имеющиеся питатели просто могут оказаться слишком громоздкими и иметь слишком большую массу.

Существует альтернативный подход к определению количества порошка, осевшего на изделии. По этой методике сначала несколько раз на нескольких участках определяется толщина сформированного на изделии покрытия и рассчитывается ее среднее значение. Затем по среднему значению толщины, а также формулам расчета теоретической покрываемости определяется масса порошка, необходимого для получения покрытия с определенной площадью поверхности и данной средней толщиной.

Эта методика может быть использована для определения ЭПН и может быть предпочтительной в ситуациях, когда взвешивать изделия неудобно. Однако она не является прямым способом и поэтому несет в себе некоторую дополнительную погрешность.

Замечание. При использовании значений ЭПН в расчетах, связанных с проектированием оборудования (например, при определении требований по потокам воздуха в окрасочной камере), необходимо удостовериться, что параметры методов тестирования или допущения, по которым вычисляется ЭПН, включают все факторы, связанные с конструкцией системы нанесения и требуемые по ее эксплуатации, которые могут оказывать влияние на фактическую ЭПН системы в целом.

Эффективность использования порошковых красок (ЭИПК) определяется как отношение количества осажденного на изделии порошка к количеству распыленного порошка с учетом возвращения порошка из системы рекуперации за одинаковый период времени. Это отношение обычно выражается в процентах, а количество порошка - в единицах массы.

Время, необходимое для определения ЭИПК, обычно больше, чем для определения ЭПН, так как проводится тестирование эффективности работы всей системы по нанесению порошковых красок в целом. В современных установках по нанесению и рециркуляции значение ЭИПК [%] выше значения ЭПН [%] для одной и той же окрасочной системы, так как не осевший на изделии порошок рециркулируется и используется повторно. Эти потери порошковых красок могут быть связаны с разными причинами: осаждением порошка на подвесках, невосполнимыми потерями на фильтрах и т. п. Для большей точности расчета желательно учитывать потери порошка на изделиях, забракованных по причинам низкого качества полученных покрытий. Определение ЭИПК может быть использовано для оценки качества работы установок, их рабочего состояния и обслуживания системы в целом.

Важным фактором повышения ЭИПК является достижение качественной регенерации порошковых красок с целью повторного их использования.

Чем выше ЭИПК, тем выше эффективность работы установки.

Расчет ЭИПК проводится следующим образом:

ЭИПК=

где W  и W

и W  ,- масса нанесенного на изделие и использованного порошка соответственно,

,- масса нанесенного на изделие и использованного порошка соответственно,

или в процентах:

ЭИПК =  x 100%

x 100%

Поскольку это измерение чаще всего производится на длительный период, значение WHобычно определяется, например, по числу израсходованных контейнеров (емкостей), в которых хранится порошковая краска. Для наиболее точных результатов эти контейнеры следует постоянно взвешивать. Порошок, находящийся в системе в начале тестирования и остающийся в его конце, должен быть взвешен, или количество его должно быть оценено каким-либо другим образом. Значение WHобычно определяется взвешиванием изделий с той частотой, которая необходима для получения достоверных результатов. Затем результаты усредняются по всем окрашенным во время тестирования изделиям. Таким образом получают значение WH.

Хотя определение ЭПН и ЭИПК принципиально просто, обе эти величины могут быть правильно и продуктивно использованы, только если все параметры, измеряемые при их определении, адекватно отражают действительное текущее состояние системы, к которой относятся полученные значения эффективности переноса порошковой краски.

Механизмы перемещения распылителей

Для уменьшения числа распылителей при окрашивании крупногабаритных изделий используют механизмы перемещения. Они могут перемещать одновременно несколько распылителей (от 2 до 6).

Прямоходные механизмы. Распылители могут быть установлены на каретку суппорта в горизонтальном либо вертикальном положении. Движение вверх и вниз создается обычно посредством плеча кривошипа и махового колеса (рис. 5.21). Длина хода ограничена размером махового колеса, варьирующим в пределах от 15 до 60 см (от 6 до 24 дюймов).

Скорость может варьировать между 8 и 60 циклами (вверх и вниз) в минуту. Она регулируется посредством изменения шага шкива либо регулятором частоты двигателя. Регулировка может проводиться при рабочем состоянии машины.

Радиальные механизмы («качалки») - более простой вариант механизма, перемещение распылителей происходит в радиальном направлении. Используется тот же тип приводного устройства, что и для прямоходного механизма. Движение передается посредством двух вертикальных стержней. Один из них движется вверх и вниз с приводом, тогда как другой шарнирный стержень находится в стационарном положении. Это создает 4-стержневое соединение, подобное некоторым приводам очистителей ветрового стекла автомобилей.

Радиальные механизмы («качалки») - более простой вариант механизма, перемещение распылителей происходит в радиальном направлении. Используется тот же тип приводного устройства, что и для прямоходного механизма. Движение передается посредством двух вертикальных стержней. Один из них движется вверх и вниз с приводом, тогда как другой шарнирный стержень находится в стационарном положении. Это создает 4-стержневое соединение, подобное некоторым приводам очистителей ветрового стекла автомобилей.

Рис. 5.21. Прямоходный механизм перемещения распылителей.

Рис. 5.22. Радиальный механизм перемещения распылителей

Распылители, установленные на один вертикальный стояк, перемещаются при его повороте вокруг неподвижного стержня, что создает дуговое движение (рис. 5.22). На такой механизм могут быть установлены от 2 до 6 распылителей, причем линейная скорость конвейера является основным ограничивающим фактором. Такие несложные и недорогие машины обеспечивают высокоэффективное нанесение порошковых красок.

Возвратно-поступательные механизмы (манипуляторы). Как говорит само название, данные установки производят вертикальное перемещение распылителя, используя возвратный либо возвратно-поступательный привод. Они исключительно гибки в движении и имеют длину хода, которая может варьировать от 0,4 до 3,6 м, а частота - от 8 до 60 циклов в минуту. Частота и длина хода машины могут регулироваться, поэтому установка может работать в различных меняющихся условиях. На наиболее сложных поршневых машинах можно использовать паузы и регулировать скорость в процессе одного хода.

Распылители могут быть установлены в вертикальном, горизонтальном либо другом положении, причем единственным ограничением является число распылителей, которое может быть установлено на машину. Возвратно-поступательный привод должен увеличивать, уменьшать, останавливать и давать обратный ход в течение каждого хода (дважды в течение цикла), причем показателем становится общая нагрузка. В зависимости от массы распылителей и их установочной конфигурации обычно максимальной нагрузкой является 8 распылителей (рис. 5.23).

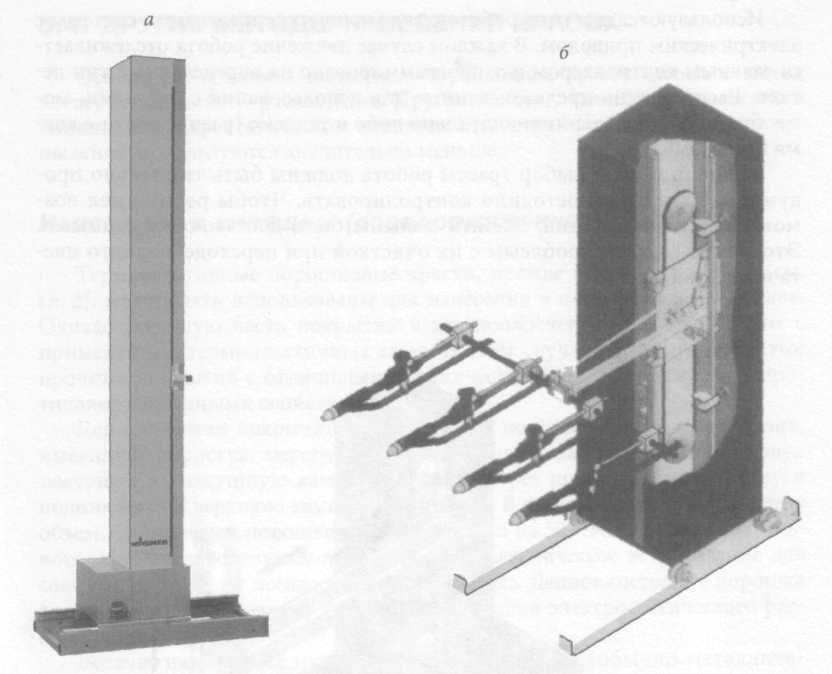

Рис. 5.23. Механизм возвратно-поступательного движения:

а- без распылителей; б- укомплектованный распылителями

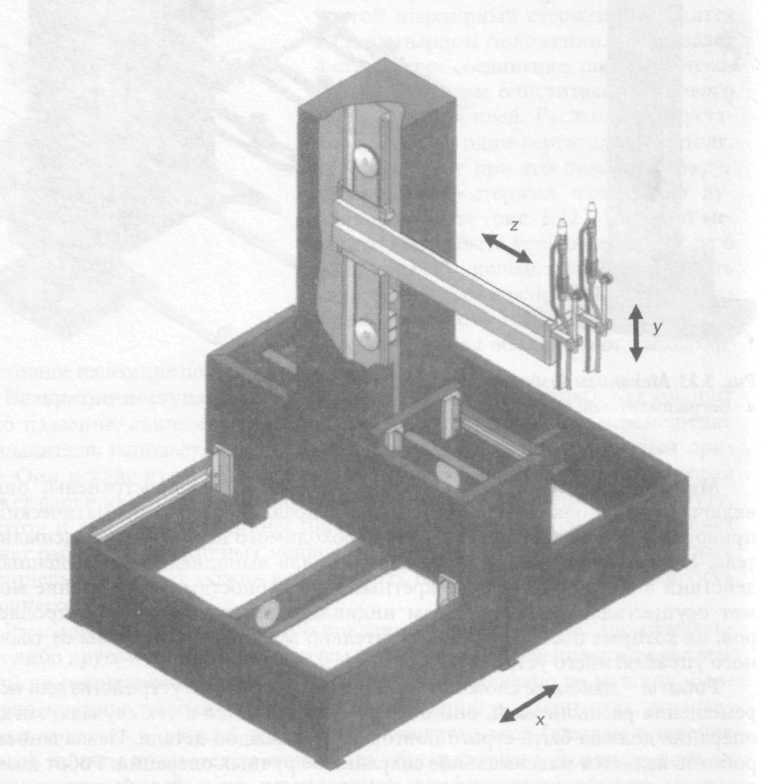

Многоосевые механизмы (рис. 5.24) широко распространены; они включают установки с электрическим, гидравлическим, пневматическим приводом либо их комбинацией для необходимого перемещения распылителя. Каждая конструкция предусмотрена для выполнения определенных действий в соответствии с конкретными потребностями. Управление может осуществляться посредством индивидуальных приборов-контроллеров, на которые поступают предварительно заданные программы от главного управляющего устройства.

Роботы - наиболее сложные и автоматизированные устройства для перемещения распылителей, они обычно используются в тех случаях, когда операция должна быть строго повторена для каждой детали. Назначением роботов является максимальное сокращение ручных операций. Робот комплектуется программируемым логическим контроллером либо персональным компьютером..

Используются два типа роботов: гидравлические и следящие системы с электрическим приводом. В каждом случае движение робота отслеживается главным контроллером и запрограммировано на определенный тип детали.

Рис. 5.24. Многоосевой механизм перемещения распылителей.

Распылители, предназначенные для использования с роботами, могут быть установлены индивидуально либо в тандеме (распылители с двумя головками).

Длина шланга и выбор трассы робота должны быть тщательно продуманы, их нужно постоянно контролировать. Чтобы робот имел возможность перемещения, шланги должны быть достаточно длинными. Это может создать проблемы с их очисткой при переходе с одного цвета краски на другой.

5.4. Другие методы нанесения красок

Основным способом нанесения порошковых красок является метод электростатического распыления. Другие методы, такие, как нанесение в кипящем, электростатическом кипящем слое, струйное, газопламенное напыление, используются значительно меньше.

Нанесение в кипящем (псевдоожиженном) слое

Термореактивные порошковые краски, прежде всего эпоксидные (см. гл. 3), могут быть использованы для нанесения в псевдоожиженном слое. Однако большую часть покрытий в псевдоожиженном слое получают с применением термопластичных смол. В этом случае образуются толстые прочные покрытия с отличными механическими, электрическими и противокоррозионными свойствами.

Для нанесения покрытий этим методом порошок загружают в ванну, имеющую пористую перегородку и воздушную камеру. Сжатый воздух поступает в воздушную камеру, проходит через пористую перегородку и поднимается в верхнюю камеру с порошком. В результате псевдоожижения объем, занимаемый порошком, увеличивается на 50-150 % от первоначального. Иногда используется вибрация либо механическое встряхивание для содействия процессу псевдоожижения порошка. Данное состояние порошка аналогично наблюдаемому в питателе установки электростатического распыления.

Детали, на которые нужно наносить покрытие (обычно металлические), нагревают до температуры выше температуры плавления порошкового материала и опускают в псевдоожиженный слой порошка. Частицы порошка, соприкасаясь с поверхностью подложки, расплавляются, образуя пленку. Толщина покрытия на детали сначала очень быстро растет, но затем приближается к максимальной в течение 10 с после погружения в слой.

Покрытия, нанесенные в псевдоожиженном слое, обычно имеют толщину от 0,25 до 0,50 мм, но при многократном нагревании и погружении могут быть получены покрытия с толщиной 2,5 мм. Такой процесс особенно полезен при нанесении покрытий на объекты с высокой удельной поверхностью, такие, как метизы, сетка и др. На острых концах и пересечениях проволоки образуется достаточно хорошее покрытие.

Если подложка имеет значительную массу, то количество теплоты, аккумулированной деталью, может быть достаточным для полного расплавления слоя покрытия. Однако, если покрывают изделия с небольшой массой, то для полного расплавления порошка бывает необходимо проводить последующее нагревание изделия.

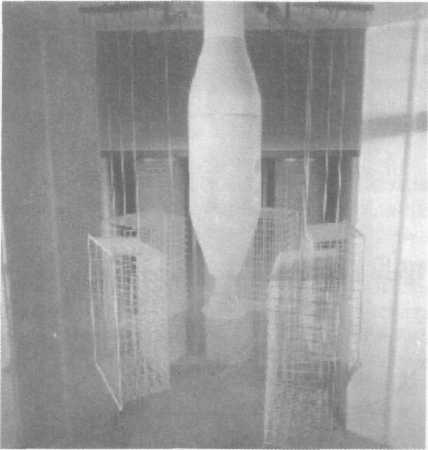

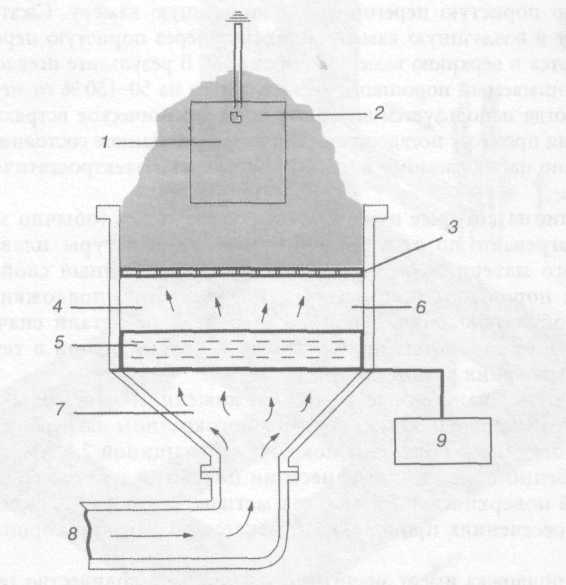

Нанесение в электростатическом кипящем слое

Сущность данного метода нанесения покрытий заключается в том, что в камере псевдоожижения порошок переводят в состояние аэрозоля и одновременно посредством электрода высокого напряжения заряжают, создавая облако заряженных частиц. Когда заземленный объект помещается в это облако, заряженный порошок быстро оседает на его поверхность. В большей части установок, производимых в настоящее время, порошок заряжается посредством ионизации воздуха.

Ввиду слишком быстрого оседания заряженного порошка на деталь очень сложно получить покрытие равномерной толщины от верхней части детали до нижней части на удлиненных деталях. Однако для выравнивания покрытия можно использовать вращение детали. Обычно этот процесс используется для нанесения покрытий на небольшие либо двухмерные детали, такие, как оконные переплеты.

Схема установки для нанесения покрытий приведена на рис. 5.25.

Рис. 5.24. Схема аппарата для нанесения красок в электростатическом кипящим слое:

1 - облако заряженных частиц краски; 2 - заземленное изделие; 3 - пористая перегородка; 4 -ионизированный воздух; 5- зарядное устройство; 6- поток воздуха; 7- воздушная камера; 8 — подача осушенного воздуха; 9 - источник высокого напряжения

Метод нанесения в электростатическом кипящем слое широко используется для изоляции роторов электродвигателей. Детали вращаются над псевдоожиженным слоем порошка, при этом получают равномерное покрытие. В тех местах, где наличие порошка нежелательно, например, на концах вала, он удаляется вакуумом. Затем деталь подвергается тепловой обработке с помощью ИК излучателя либо в конвективной печи.

Этим способом наносят как термопластичные порошки, так и термореактивные, особенно краски на эпоксидных смолах.

Газопламенное напыление

Газопламенное напыление осуществляется с использованием распылителя, в котором термопластичный порошок продувается через пламя газовой горелки сжатым воздухом. Порошок плавится при этом и в таком виде попадает на изделие. Поскольку оборудование для распыления (газопламенные установки) является портативным, большие изделия, такие как танки, трубопроводы, мосты, легко могут быть окрашены по данной технологии. Оборудование для газопламенного напыления универсально. Его используют для нагревания поверхности, напыления порошка и повторного нагревания с целью разравнивания покрытия.

Установка состоит из газовой горелки, питателя, инжектора, компрессора для подачи воздуха и газового баллона.

Порошок подается сжатым воздухом из питателя через шланг в газовую горелку. Расплавленные частицы, соприкасаясь с подложкой, растекаются, формируя монолитное покрытие. Подложка обычно предварительно нагревается до температуры приблизительно 65-95°С той же горелкой. Это помогает расплавленному порошку лучше растекаться по мере того, как он наносится на подложку.

Скорость нанесения обычно составляет 4,5 м2/ч при толщине покрытия 0,25-0,4 мм, для нанесения покрытий на непористый материал требуется минимальная толщина пленки от 0,2 до 0,25 мм. При необходимости может быть достигнута максимальная толщина пленки 0,6 мм и более. Покрытия, полученные методом газопламенного напыления, не всегда имеют ровную поверхность; их назначение скорее функциональное и реже - декоративное.

С помощью установок газопламенного напыления можно наносить покрытия при почти любых погодных условиях, поскольку процесс не подвержен влиянию температуры и влажности. Количество образующихся летучих продуктов невелико, нет и проблем с удалением вредных отходов. Поэтому термопластичные покрытия, получаемые этим методом, являются конкурентоспособной альтернативой покрытиям из жидких красок, как в заводских, так и полевых условиях.

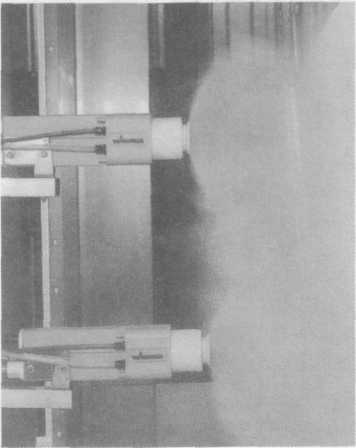

Этот метод заключается в нанесении распыленного порошка (аэрозоля) на предварительно нагретую поверхность. Так иногда наносят изоляционное покрытие на роторы и статоры электродвигателей. У статоров внутренние части не должны иметь слоя изоляции, поэтому подогретую деталь часто помещают на охлажденную оправку во избежание осаждения порошка на данной поверхности. Детали вращаются, и порошок наносят на горячую поверхность. Сопла распыляющего устройства установлены парами, противостоящими друг другу, и потоки порошка соударяются в центре изделия (ротора либо статора), обеспечивая хорошее проникновение порошка в зазоры. Обычное время распыления - в пределах 4-10 с. Порошок подается из питателя с псевдоожиженным слоем по трубам к распылительным соплам эжектором. В данном процессе обычно используются термореактивные порошковые краски, в первую очередь эпоксидные.

Струйное распыление можно осуществлять с помощью ручных пнев-мораспылителей. В случае толстостенных изделий с большой массой и большим запасом аккумулированной теплоты можно наносить более толстые покрытия (например, толщиной до 0,5 мм), чем методом электростатического распыления на холодные детали. При этом не возникает проблемы при окрашивании сложных по конфигурации деталей; могут использоваться как термопластичные, так и термореактивные порошковые краски. На деталях, которые можно покрывать краской полностью, таких, как трубы, арматура, образуются равномерные толстые покрытия. Однако, если изделия разнотолщинные, трудно контролировать толщину пленки на разных участках поверхности, поскольку деталь охлаждается по-разному. Для больших деталей время распыления может составлять от 30 до 60 с. Обычно, если время распыления превышает 1 мин, детали должны быть возвращены в печь для повторного нагревания и последующего повторного распыления порошка.

Трубы перед нанесением покрытия предварительно нагревают с помощью индукционных нагревательных устройств. Правильно составленный термореактивный порошковый материал, обычно эпоксидная краска, успевает отвердиться под влиянием теплоты детали. Затем деталь погружают в воду для охлаждения, после чего транспортируют на следующий этап контроля. При помощи такой системы окрашивания можно получать толстые, до 0,5мм и более, высококачественные защитные покрытия.

5.5. Безопасность труда

В целом процесс нанесения покрытий из порошковых красок более безопасен по сравнению с окрашиванием жидкими красками. Оборудование для нанесения покрытий гораздо менее опасно, а вредность порошковых материалов меньше, чем жидких красок. Однако существует вероятность опасной ситуации: при работе с оборудованием возможны поражение электрическим током оператора и пожар в окрасочной камере

Здесь мы остановимся только на поражениях электрическим током (электрический удар или электротравма). Случаи пожара в распылительной камере будут рассмотрены в главе 6.

Если при обслуживании электрооборудования оператор не выполняет предписанные правила, существует опасность получения электроудара. Когда ионы от распылителя заряжают частицы порошка, они также накапливают статический электрический заряд на незаземленной поверхности тела оператора. Если при этом оператор вступает в контакт с источником заземления, возникающий разряд может вызвать неприятные ощущения, а в худшем случае нанести определенный вред здоровью. Электроудар возможен также, если оператор близко подносит распылитель к незаземленной детали.

Поэтому во избежание накапливания статического заряда важно, чтобы все проводящие электричество предметы, в том числе распылительное устройство и оператор, были должным образом заземлены. Сопротивление заземления, проводов заземления и рукоятки распылителя - все это необходимо учитывать при оценке безопасности оборудования. Большая часть распылителей, используемых в настоящее время, предусматривает отвод накапливаемого в самих распылителях заряда. Поэтому электроудар обычно происходит вследствие того, что установка, деталь либо сам оператор не были должным образом заземлены. Согласно требованиям по заземлению сопротивление всех деталей и оборудования не должно превышать 10 Ом.

Для обеспечения заземления оператора у перчаток должны быть отрезаны ладони, чтобы достигался контакт голых рук с распылителем, либо перчатки должны быть изготовлены из проводящей ткани. Кроме того, операторы должны надевать обувь с проводящей подошвой, стоять на заземленной платформе либо использовать заземляющие полоски, прикрепленные к запястьям или к ногам.

Для обеспечения эффективного заземления необходимо, чтобы проводящая пластина рукоятки распылителя оставалась чистой. Кроме того, провод распылителя и провод заземления устройства контроля должны быть в хорошем состоянии и правильно соединены.

Следует учитывать и возможное вредное влияние пыли порошковых красок на работающих, хотя сам по себе порошковый материал не считается вредным. Во избежание возможной неприятной реакции на порошок операторам рекомендуется надевать перчатки при наполнении и освобождении бункеров для уменьшения контакта кожи с порошком. Кроме того, необходимо использовать противопылевую маску во время распыления для предотвращения вдыхания порошка.

Нельзя использовать сжатый воздух для сдувания порошка с рук и ладоней, поскольку это может усилить впитывание порошка в кожу либо привести к попаданию его в глаза или в уши. Использование мыла и воды является наиболее эффективным способом очищения кожи после попадания на нее порошка.