Глава 1. Порошковые лакокрасочные материалы

- 1.1. Общие сведения

- 1.2. Характеристика промышленных видов красок

- 1.3. Способы транспортировки и хранения порошковых красок

- 1.4. Области применения порошковых красок

Порошковые материалы являются наиболее значительным открытием XX века в лакокрасочной технологии. Они были разработаны не только для того, чтобы обеспечить надежную защиту и придать красивый вид изделиям, но и чтобы решать экологическую проблему в области покрытий. Этому способствует практически полное отсутствие органических растворителей и других летучих компонентов в их составе. По этой причине область применения порошковых лакокрасочных материалов (ЛКМ) все больше расширяется.

1.1. Общие сведения

Все порошковые ЛКМ могут быть разделены на две большие группы: термопластичные и термореактивные.

Термопластичные ЛКМ формируют покрытия без химических реакций, лишь за счет сплавления частиц при нагревании. Образующиеся из них покрытия термопластичны, обратимы. Их применяют преимущественно для получения покрытий функционального назначения - химически стойких, противокоррозионных, антифрикционных, электроизоляционных. Покрытия обычно наносят толстыми слоями - 250 мкм и более. Типичные области их применения - защита проволоки, труб, корзин посудомоечных машин, морозильных камер, шлицевых валов и узлов трения, электроизоляция шин, переключателей и других изделий.

Термореактивные краски, в отличие от термопластичных, формируют покрытия посредством химических реакций при нагревании. Такие покрытия имеют трехмерное строение, они неплавкие и нерастворимы, т. е. необратимы. Термореактивные краски служат для получения, как функциональных покрытий, так и защитно-декоративных. Для получения покрытий функционального назначения наиболее широко применяют эпоксидные составы. Их наносят слоями 100-150 мкм на нагретую поверхность в аппаратах кипящего слоя (многократно чередуя нагрев и погружение в порошок) или струйным распылением. Так наносят покрытия на роторы и статоры электродвигателей, на трубы - снаружи и изнутри, металлическую арматуру, проволоку, сетку, катушки.

Основная доля потребления термореактивных красок, однако, приходится на защитно-декоративные покрытия, для которых внешний вид наиболее важен. Такие покрытия обычно имеют небольшую толщину (25-100 мкм). Наиболее распространенный способ их нанесения - электростатическое распыление. Трудно перечислить все области применения этих покрытий. В качестве примера можно указать окрашивание бытовой техники (холодильники, стиральные машины и т. д.), защиту авто - и мото-деталей, изделий хозяйственного назначения, а также лакирование металлических и других изделий.

Большинство порошковых ЛКМ состоит из небольшого числа компонентов: пленкообразователя (полимера или олигомера), пигментов и наполнителей, вспомогательных веществ и других целевых добавок.

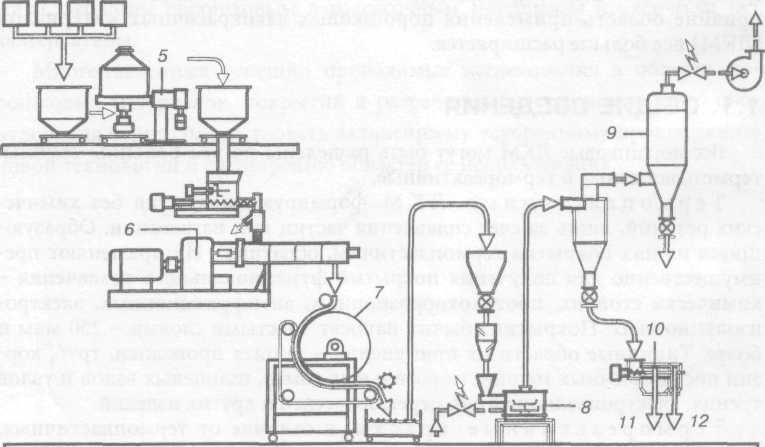

Термореактивные краски получают по следующей технологии (рис. 1.1). Сначала все сыпучие компоненты, имеющие небольшой размер частиц, смешивают всухую до получения однородной массы, затем смесь экструдируют, сплав охлаждают, измельчают и фракционируют до частиц требуемого размера; полученную краску упаковывают в тару и транспортируют. Определяющее влияние на качество красок оказывает процесс экструдирования, т. е. смешения компонентов в расплаве, при котором происходит полная гомогенизация их состава. Важной является и операция измельчения, которая обеспечивает нужный размер частиц. Отклонения от требуемого размера частиц отрицательно сказываются на качестве получаемых покрытий.

Термопластичные порошковые краски наиболее часто получают с применением смесительного оборудования, совмещающего процесс смешения с измельчением материала, - шаровых и вибромельниц, дезинтеграторов и др.

Рис. 1.1. Типовая схема производства термореактивных порошковых красок:

1-4 - бункеры для исходного сырья (смолы, пигментов, отвердителя, других добавок); 5 -смеситель; 6— экструдер; 7- охлаждающий барабан; 8 - дробилка; 9- фильтр; 10 — вибросито; 11 - готовая краска на упаковку; 12 - краска на дополнительное дробление

1.2. Характеристика промышленных видов красок

Полиэфирные краски

Известно несколько видов порошковых полиэфирных красок, применяемых в коммерческом масштабе: полиэфир-уретановые, полиэфирные, отверждаемые триглицидилизоциануратом (ТГИЦ), и другие их разновидности.

Полиэфир-уретановые составы представляют собой комбинации гидроксилсодержащих полиэфиров иблокированных полиизоцианатов. Чаще всего блокирование производят ?-капролактамом или оксимами. Формирование покрытия должно происходить при температуре, превышающей температуру деблокирования, которая в случае ? - капролактама, например, составляет около 170 °С.. Покрытия наносят небольшой толщины (25-75 мкм), так как в толстых слоях затрудняется удаление деблокирующего агента из пленки. Полиэфир-уретановые покрытия сочетают в себе комплекс ценных свойств: твердость с высокой устойчивостью к сколам, устойчивость к погодным условиям и химическая стойкость. Они устойчивы в разбавленных растворах кислот, солевых средах, выдерживают воздействие ароматических и алифатических углеводородов, бензина и смазочных масел; тонкие слои этих покрытий хорошо защищают металлы от коррозии.

Области применения полиэфир-уретановых покрытий - защита оборудования спортивных площадок и садов, кондиционеров, электрооборудования, деталей автомобилей, металлической мебели. Лаки служат хорошей защитой различных пигментированных покрытий, в том числе флуоресцентных.

Полиэфирные краски, отверждаемые ТГИЦ, изготавливают на основе карбоксилсодержащих полиэфиров. ТГИЦ вводят в полимер по числу функциональных групп, обычно в соотношении на 9 ч. полимера 1 ч. ТГИЦ. Покрытия (толщина около 75 мкм) формируются при более низких температурах, чем полиэфир-уретановые. Особенность этих красок - способность хорошо укрывать, не стекая, острые кромки; с их помощью легко получать текстурированные (типа апельсиновой корки) покрытия. Покрытие имеет хорошие механические свойства, отличную светостойкость и погодоустойчивость. По адгезии и противокоррозионным свойствам они близки к полиэфир-уретановым покрытиям, однако по устойчивости к химическим веществам и растворителям заметно уступают последним.

Типичные сферы применения полиэфирных покрытий с отвердителем ТГИЦ - защита алюминиевых профилей, дисков колес, трансформаторов, кондиционеров, оборудования газонов, металлических ограждений.

Другие разновидности полиэфирных красок представляют недавно разработанные составы с использованием меламина, гидроксиалкиламидов, неблокированных изоцианатов и глицидилсодержащих соединений. Эти составы относительно новы, подробный анализ их свойств представляется преждевременным. Можно сказать, что в этих материалах сочетаются достоинства и недостатки известных порошковых красок. Тем не менее, они расширяют рынок порошковых лакокрасочных материалов.

Полиакрилатные краски

Первые попытки создания таких красок не увенчались успехом. Покрытия были хрупкими, не отличались чистотой поверхности, возникла проблема загрязнения ими других красок. По мере совершенствования акрилатных смол и расширения их ассортимента улучшилось и качество получаемых из них порошковых красок. В настоящее время производят следующие виды полиакрилатных красок: полиакрилат-уретановые (на основе гидроксилсодержащих смол), гибридные полиакрилатные (с применением карбоксилсодержащих смол) и глицидилсодержащие полиакрилатные (на основе эпоксидированных смол).

Полиакрилат-уретановые краски аналогично полиэфир-уретановым требуют довольно высокой температуры и времени для формирования покрытий (минимальная температура деблокирования 180 °С). Получаемые покрытия по атмосферо- и химстойкости превосходят покрытия из полиэфир-уретанов, что согласуется со свойствами полиакрилатов. Они имеют хороший розлив и абсолютно гладкую поверхность при небольшой толщине. Предельная их толщина, необходимая для улетучивания деблокирующего агента, - 75 мкм. По механическим свойствам - гибкости и устойчивости к удару полиакрилат-уретановые покрытия значительно уступают полиэфир-уретановым. Сферы применения этих покрытий - защита дисков колес, окрашивание торговых автоматов, жести, проката из алюминия.

Гибридные полиакрилатные краски изготовляют на смесях акрилатных и эпоксидных смол, поэтому их считают аналогами гибридных эпоксидно-полиэфирных красок. Вместе с тем по свойствам покрытий они существенно превосходят последние. Отмечается, в частности, лучшая атмосферостойкость . Гибридные полиакрилатные краски наиболее широко применяют для окрашивания металлической мебели и осветительного оборудования.

Глицидилсодержащие полиакрилатные составы характеризуются относительно быстрым отверждением; покрытия хорошо противостоят погодным воздействиям. Непигментированные покрытия отличаются чистотой поверхности и прозрачностью пленки, поэтому они идеально подходят для лакирования латуни и хромированных изделий. Красивый внешний вид имеют и пигментированные покрытия. Допустимая толщина покрытия лежит в широких пределах; однако в толстых слоях гибкость покрытий может быть пониженной.

Эпоксидные краски

Это первый вид термореактивных порошковых материалов, освоенных в промышленности, имеющий широкое применение до сих пор. Несмотря на то, что эпоксидные краски могут образовывать покрытия с хорошими декоративными свойствами, они используются, прежде всего, для получения функциональных покрытий. Существующие эпоксидные краски разнообразны по составу. В зависимости от типа смолы и отвердителя они образуют покрытия с разнообразными свойствами. При соответствующем выборе сырья получены краски и покрытия, допускающие контакт с продуктами питания. Главный недостаток эпоксидных покрытий - низкая устойчивость к атмосферным воздействиям.

Краски функционального назначения. Главные области применения таких красок - электрическая изоляция и защита от коррозии. Эпоксидные краски явились хорошей альтернативой многим видам электроизоляции, ранее применявшимся в промышленности, как-то: обмотка лентой, компаундирование, окраска (пропитка) жидкими красками и др. Благодаря комплексу ценных свойств, простоте и низкой стоимости электроизоляции эпоксидные порошковые краски и компаунды приобрели доминирующее значение в электротехнической и радиоэлектронной промышленности.

Эпоксидные порошковые краски широко используются в целях противокоррозионной защиты. Покрытия отличаются низкой стоимостью, простотой обслуживания и долговременной защитой в разных агрессивных средах. Для них характерны гибкость, ударопрочность, низкая проницаемость, хорошая термостойкость и адгезия. Краски могут быть нанесены тем или иным способом на холодную или предварительно нагретую поверхность. После отверждения они могут длительно эксплуатироваться при температурах до 150 °С. Как электроизоляционные по стойкости к нагреванию их относят к классу В (130 °С).

Краски защитно-декоративного назначения. В отличие от материалов функционального назначения этот вид красок предназначен для получения покрытий небольшой толщины. Их выбирают в соответствии с конкретными требованиями. Области применения таких составов разнообразны. В первую очередь, это сушильные барабаны, садовый инвентарь, дверная мебельная фурнитура, микроволновые печи, детали холодильников, стеллажи, игрушки.

Эпоксидно-полиэфирные (гибридные) краски

Эти краски более устойчивы, чем эпоксидные, к пожелтению, вызванному перегревом в момент отверждения покрытий. В меньшей степени проявляются меление и изменение цвета покрытий при эксплуатации в атмосферных условиях. Тем не менее, гибридные покрытия, как и эпоксидные, не рекомендуется применять в условиях воздействия солнечного света. Механические свойства (гибкость, твердость, ударопрочность) покрытий в основном такие же, как и у эпоксидных, а стойкость к воздействию химикатов несколько ниже.

Эпоксидно-полиэфирные краски имеют те же сферы применения, что и эпоксидные защитно-декоративного назначения. Ими окрашивают стеллажи, водонагреватели, офисную металлическую мебель, электроинструмент, огнетушители, масляные фильтры и многое другое.

Краски фотохимического отверждения

Это новый быстро развивающийся класс порошковых материалов. Пленкообразователем в них служат ненасыщенные полиэфиры, с температурой плавления 100-125 °С. Формирование из них покрытий осуществляется в две стадии: сначала порошковый состав, находящийся на поверхности, с помощью ИК-излучения нагревается и сплавляется в монолитное покрытие, затем подвергается воздействию УФ лучей, которые вызывают отверждение покрытия. Отверждение осуществляется за счет реакции полимеризации, которая инициируется радикалами, образующимися при распаде фотоинициатора; последний является составной частью порошковых композиций. Процесс протекает в течение нескольких минут или секунд. Источником УФ излучения служат ртутные лампы среднего давления (поток излучения с поверхностной плотностью около 12 кВт/м2).

Данная технология рекомендуется для получения покрытий на древесине, древесных материалах, пластмассах и других термочувствительных материалах.

Термопластичные порошковые краски

Исходными материалами для получения таких красок служат полимеры с относительно большой молекулярной массой. Поэтому для формирования из них покрытий требуются высокие температуры (150-200 °С). При нанесении в кипящем слое изделие предварительно нагревают, а после нанесения порошка нередко предусматривают вторичный нагрев для его дооплавления и разравнивания покрытия. Вследствие воздействия высокой температуры не исключается деструкция полимеров, поэтому при получении покрытий следует строго выполнять установленные технологические режимы.

Покрытия из термопластичных порошковых красок, как правило, имеют низкую или невысокую адгезию. Поэтому требуется проводить тщательную подготовку: применять дробе - или пескоструйную очистку поверхности, а в отдельных случаях - ее грунтование.

Ниже дано краткое описание покрытий, полученных из красок на основе наиболее часто применяемых термопластичных полимеров.

Полиамиды. Наиболее распространены полиамидные порошковые составы и покрытия, изготавливаемые на основе полимера, известного под фирменным названием найлон. Покрытия из найлона обладают многими ценными свойствами. Они имеют красивый внешний вид, высокую твердость, прочность, устойчивость к истиранию, стойки к воздействию химических веществ и растворителей. Существуют составы, которые не требуют грунтования, и краски, наносимые на предварительно загрунтованную поверхность. В случае ответственных покрытий (защита корзин посудомоечных машин, труб, клапанов насосов, химических аппаратов, медицинских инструментов, требующих автоклавной стерилизации), как правило, проводят грунтование. При соответствующем подборе сырья могут быть получены полиамидные покрытия, допускаемые к контакту с пищевыми продуктами. Полиамидные краски используют не только для внутренних, но и для наружных работ, например для окрашивания осветительных приборов, столбов, скамеек.

Полиолефины. Порошковые составы на полиолефинах - полиэтилене, полипропилене, так же, как и на полиамидах, имеют длительную историю применения в покрытиях. Полиэтилен образует мягкие на ощупь покрытия, полипропилен, и особенно некоторые его сополимеры, - довольно эластичные. Те и другие покрытия отличаются хорошей химстойкостью. При контакте с некоторыми растворителями и моющими средствами, однако, возможно растрескивание покрытий вследствие возникающих в них напряжений. Другой недостаток этих покрытий - низкая адгезия к металлам. Улучшение указанных свойств может быть достигнуто соответствующей подготовкой поверхности, модифицированием составов или применением вместо индивидуальных полимеров более адгезионнопрочных сополимеров.

Пластифицированный поливинилхлорид. Покрытия на основе пластифицированного поливинилхлорида, будучи мягкими, подобно каучуку, обладают хорошей устойчивостью к действию моющих средств и воды и сохраняют адгезию при эксплуатации на таких изделиях, как, например, корзины посудомоечных машин. Составы пригодны и для наружных покрытий; при надлежащей рецептуре красок возможно получение покрытий, допускаемых для контакта с пищевыми продуктами.

Полиэфиры. Покрытия на основе термопластичных полиэфиров внешне напоминают найлоновые покрытия. Но они не обладают многими свойствами, присущими найлону, в частности устойчивостью к действию растворителей, стойкостью к истиранию. Вместе с тем им свойственна хорошая адгезия к разным материалам, они не требуют грунтования поверхности. Многие полиэфирные покрытия обладают хорошей устойчивостью к внешним воздействиям, их используют, например, для защиты садовой мебели. Из-за некоторых трудностей нанесения покрытий полиэфирные составы не приобрели широкой популярности на рынке.

Поливинилиденфторид. Покрытия на основе поливинилиденфторида обладают исключительной устойчивостью к внешним воздействиям. По атмосферостойкости они превосходят все другие покрытия, получаемые из порошковых красок, обладают также хорошими электроизоляционными свойствами и устойчивостью к действию различных химических веществ, за исключением отдельных растворителей. Их используют в основном в химической промышленности для защиты насосов, клапанов, трубопроводов и другого оборудования. Из-за пониженной адгезии покрытий рекомендуется грунтование поверхности.

1.3. Способы транспортировки и хранения порошковых красок

При покупке, хранении и транспортировке красок, а также при получении из них покрытий необходимо знать особенности поведения этих порошковых материалов и правила обращения с ними. Порошковые лакокрасочные материалы поставляются потребителю обычно готовыми к применению, и нет необходимости их последующей переработки - смешивания, растворения, диспергирования и т. д. Понимание их свойств и знание некоторых существующих ограничений позволяет эффективно и производительно использовать эти краски в технологии производства покрытий.

Порошковые краски обычно хранят и отгружают потребителю в контейнерах, коробках, ящиках, реже в мешках. Наиболее распространенной формой упаковки является коробка, вмещающая 23-25 кг (50-55 фунтов) порошка. Предприятия России поставляют краски, как правило, в коробках по 20 или 25 кг. Внутри коробки порошок обычно хранится в пластиковых мешках во избежание впитывания влаги.

Количество единовременно приобретаемой потребителем порошковой краски может варьировать от одной до сотен упаковок. Важно обратить внимание на то, не претерпел ли порошок каких-либо изменений в процессе транспортировки и хранения, сохраняет ли он свои начальные свойства. Обычно приходится констатировать факт некоторого уплотнения красок в период транспортирования вследствие вибрации и тряски. Это еще не является дефектом краски. Гораздо важнее знать, не произошли ли химические процессы отверждения. Такое явление может иметь место, если материал нагревался свыше допустимого предела. Химические превращения делают материал непригодным для использования. Любые механические воздействия, как, например, просеивание, встряхивание, псевдоожижение, могут уменьшить агрегацию частиц, но не затрагивают главного свойства – способности к плавлению и растеканию материала на поверхности.

Химическим реакциям под воздействием повышенных температур особенно подвержены порошковые краски быстрого либо низкотемпературного отверждения. В результате химического старения наблюдается не только уменьшение текучести на стадии плавления, но и отверждение в частицах без полного спекания порошка. Поэтому необходимо соблюдать определенные условия во время транспортировки и хранения красок. Для перевозки некоторых видов порошковых материалов с высокой реакционной способностью иногда необходимо использовать холодильное оборудование. Большая часть красок, однако, не требует специальных условий перевозки и хранения.

Следует вести записи по учету материалов для изготовления покрытий, в которых указывать дату получения, номера продукции, номера партий и количество; при необходимости фиксировать информацию о температурном воздействии во время отгрузки (температурные условия), создавать специальные ярлыки с указанием подробностей, полученных от поставщика. Претензии по качеству полученного порошка лучше всего предъявлять поставщику сразу по получении продукта.

Материалы, известные своей чувствительностью к условиям хранения, должны быть проверены перед использованием. Порошок необходимо нанести на соответствующую подложку и подвергнуть отверждению с целью проверки характеристик пленочного покрытия. Приемлемые результаты такого тестирования дадут уверенность, что материал пригоден для работы и будет образовывать покрытия с хорошими характеристиками.

Учитывая возможные изменения порошковых красок во времени, следует избегать их длительного хранения, не создавать большой запас. Оптимальные условия хранения: температура - не выше 27 °С, относительная влажность воздуха 50-60 %. При таких условиях большая часть порошковых красок может использоваться в течение, по крайней мере, 1 года. Полезно регулярно фиксировать сведения об условиях хранения, особенно при использовании высокореакционных материалов. Самописцы относительно недороги и отлично регистрируют температуру и влажность на участке хранения порошка.

Поскольку большая часть порошковых лакокрасочных материалов имеет определенный срок хранения, очень важно постоянно проводить их инвентаризацию с тем, чтобы убедиться, что срок хранения не истек и порошок пригоден для нанесения. Особое внимание при хранении следует уделить воздействию температуры и влажности. Нельзя размещать производственные запасы порошковых красок в непосредственной близости от источников тепла, таких, как печь, котел центрального отопления, обогреватель и т. д. Упаковка для порошка должна обеспечивать защиту содержимого от сжатия, так как это может привести к образованию комков, которые не так просто разбить. Не следует укладывать на хранение поврежденные упаковки.

Некоторые порошковые материалы со специальными свойствами, особенно предназначенные для получения декоративных покрытий, требуют повышенного внимания к условиям хранения вследствие необходимости отвечать определенным требованиям. Такие порошковые краски должны быть сыпучими и свободно текучими, легко псевдоожижаемыми и способными принимать и удерживать требуемый электростатический заряд в процессе нанесения покрытий. Поэтому важно хранить материал так, чтобы данные свойства не изменялись. Свойства красок изменяются при хранении, в частности, по следующим причинам:

- поглощение влаги из воздуха,

- различные загрязнения,

- избыточное воздействие теплоты.

Порошковый материал, оставленный в бункере на ночь, может поглотить влагу, что затруднит его нанесение. Если эта проблема возникает часто, необходимо принять меры к ее устранению, например, посредством псевдоожижения порошка в аппарате или питателе сухим воздухом.

Проблему представляет и загрязнение красок после вскрытия тарного места (коробки, ящика). Если порошок не использован полностью, оставшиеся коробки должны быть повторно закупорены герметично. Необходимо закрыть пластиковые пакеты и заклеить липкой лентой коробки из гофрированного картона, чтобы пыль, посторонние порошки и иные загрязнения не попали в тару и не испортили порошок. Нельзя использовать повторно тару из-под порошка для хранения новой продукции. Это может привести к ее загрязнению. Не следует хранить порошковые краски вблизи линии нанесения покрытия либо вблизи печей. Воздействие избыточно высокой температуры может привести к спеканию либо химическому старению красок.

Порошок легко впитывает атмосферную влагу, поэтому очень важно ограничить воздействие на него атмосферы в период производственного простоя. Для предотвращения увлажнения красок используют герметичные бункеры и питатели. Псевдоожижение порошка чистым сухим воздухом перед нанесением покрытия является способом подсушивания увлажненного порошка.

Если условия хранения краски отличаются от условий получения из нее покрытия, она должна быть подвержена акклиматизации в пределах зоны нанесения покрытия. Особенно это необходимо, если температура на складах, где хранится порошок, намного ниже, чем на участке, на котором осуществляется нанесение краски. Подогрев исключает конденсацию влаги в порошке.

Комки, которые могут образовываться в порошке время от времени, легко могут быть удалены просеиванием через сито. Практика просеивания всего порошка перед использованием является хорошей гарантией успешной работы оборудования для нанесения покрытий.

Погрузка и разгрузка порошка должны всегда осуществляться с помощью соответствующего оборудования во избежание загрязнения краски и с целью защиты персонала от образующейся взвешенной в воздухе пыли.

1.4. Области применения порошковых красок

Перечень изделий, которые могут быть окрашены порошковыми красками, достаточно широк. Существуют отрасли промышленности, где особенно быстро растут темпы потребления порошковых красок. Примером могут служить покрытия внутренней поверхности труб для буровых нефтяных скважин и перекачивания нефти, функционирующие в условиях, где такие факторы, как повышенное давление, высокие температуры и присутствие вызывающих коррозию сред, способны оказывать разрушающее воздействие практически на все, за редким исключением, покрытия.

В США автомобильная промышленность потребляет около 15 % всех производимых в стране порошковых красок, и применение их все расширяется благодаря высокому качеству получаемых покрытий, по экономическим причинам, а также по соображениям экологии. Порошковые краски используются некоторыми производителями автомобилей для создания промежуточных грунтовочных слоев при получении наружных покрытий, а также для окончательной отделки внутренних деталей. Возрастает применение порошковых материалов для отделки различных автомобильных деталей, где необходима надежная защита наряду с хорошим декоративным видом. Диски колес, бамперы, рамки для зеркал, масляные фильтры, блоки двигателя, корпуса электрических аккумуляторов, рессоры - это лишь некоторые из многих деталей автомобилей, окрашиваемых порошковыми красками. Порошковые лаковые композиции для использования поверх основных наружных покрытий корпусов автомобилей являются альтернативой жидким органорастворимым лакам.

Производство товаров народного потребления представляет собой не единственную область рынка, использующую термоотверждаемые порошковые краски; на нее приходится около 17 % всего их потребления. Поскольку развивается тенденция замены силикатных эмалей порошковыми красками, использование порошков на рынке товаров народного потребления будет продолжать расти. В число областей применения порошковых материалов входит также окрашивание корпусов и кожухов различных изделий, морозильных камер, сушильных барабанов, корпусов стиральных машин и т. д.

Производство садового оборудования и инвентаря также является крупным потребителем порошковых красок (около 7 % от общего их потребления). Промышленные производства потребляют около 56 % всех порошковых материалов. Под промышленными производствами подразумеваются все другие, за исключением вышеупомянутых автомобильной промышленности, производства товаров народного потребления, архитектурных сооружений и садового оборудования и инвентаря.

Большими потенциальными областями потребительского рынка могут быть производства изделий из алюминиевого проката, представляющие в настоящее время 4% всего североамериканского рынка, потребляющего порошковые краски. Последние достижения в развитии полиэфир-тригли-цидилизоциануратных (ТГИЦ) систем и материалов на основе фторсодержащих полимеров позволили порошковым краскам конкурировать с жидкими системами при окрашивании архитектурных сооружений по прочности, атмосфероустойчивости и стойкости к обесцвечиванию. Некоторые из таких покрытий в различных строительных областях успешно эксплуатируются более 15 лет.

Порошковые краски на потребительском рынке - самый быстро растущий сегмент в структуре всех лакокрасочных материалов. Из примерно 5000 видов порошковых красок на североамериканском рынке используется около 1000 (табл. 1.1).

Таблица 1.1

Назначение термопластичных и термореактивных порошковых красок

|

Металлические субстраты | |

|---|---|

|

Тяжелое, транспортное и сельскохозяйственное машиностроение |

Станки, трубы (газовые, нефтяные, систем мелиорации и водоснабжения), детали автомобилей и мотоциклов, велосипеды |

|

Приборостроение, электротехническая, радио- и электронная промышленность |

Трансформаторы, конденсаторы, приборы, инструменты |

|

Производство товаров народного потребления, бытовой техники |

Холодильники, водонагреватели, кондиционеры, отопительные радиаторы, пылесосы, металлическая мебель, детали швейных машин, корпуса газовых и электроплит, стиральных машин |

|

Строительство |

Арматура, оборудование спортплощадок, светотехническое оборудование, металлические оконные рамы и шифер |

|

Неметаллические субстраты | |

|

Строительство |

Облицовочные фасадные плитки, асбоцементные, керамические; черепица |

|

Производство товаров народного потребления |

Декоративные керамические изделия, изделия из пластмассы, древесины |